云南PVC電鍍滾筒設備

電鍍加工中的滾鍍工藝介紹:

滾鍍是電鍍加工中的一種常見方法,適用于小型零件。以下是滾鍍工藝的要點:

1.工藝概述

滾鍍將大量小型零件放入滾筒中,通過滾筒的旋轉使零件在電鍍液中均勻接觸,從而實現電鍍。

2.工藝流程

前處理:包括除油、酸洗等,確保表面清潔。

裝料:將零件裝入滾筒。

電鍍:滾筒浸入電鍍液,通電進行電鍍。

后處理:清洗、干燥等。

滾鍍加工

3.優點

高效:可同時處理大量小型零件。

均勻:滾筒旋轉確保鍍層均勻。

節省:減少電鍍液和能源消耗。

4.缺點

限制:不適用于大型或復雜零件。

磨損:零件間摩擦可能導致表面損傷。

5.應用領域

廣泛應用于電子、五金、汽車等行業的小零件電鍍,如螺絲、螺母等。

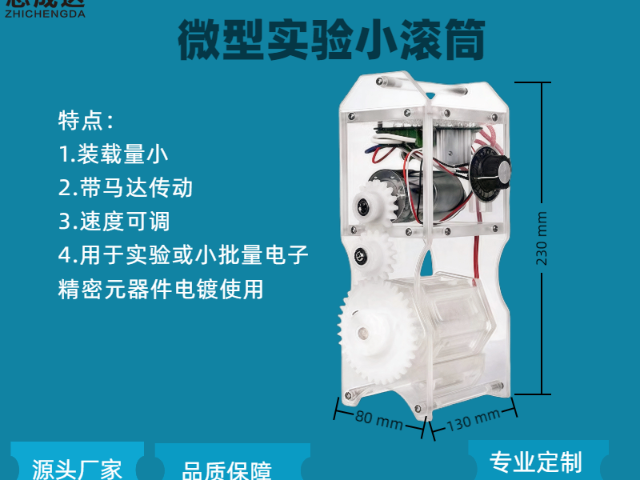

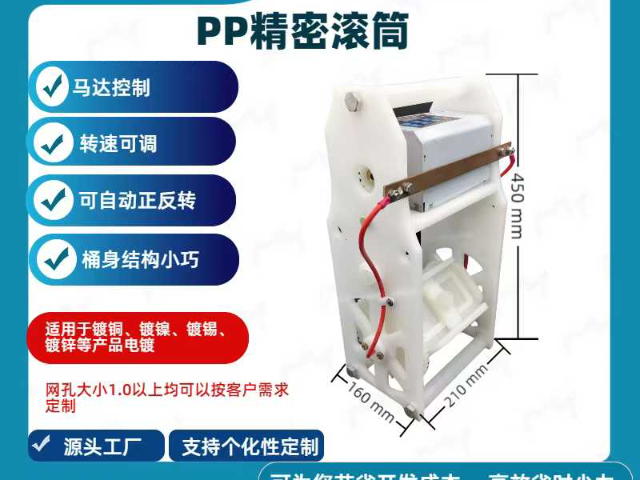

6.設備

主要設備包括滾筒、電鍍槽、電源和控制系統。

7.注意事項

滾筒設計:需根據零件形狀和尺寸選擇合適的滾筒。

電流密度:控制適當,避免鍍層不均或燒焦。

電鍍液管理:定期維護,確保成分穩定。 工藝參數閉環控制,良品率達 99.2%。云南PVC電鍍滾筒設備

電鍍滾筒的遠程監控與故障診斷系統:現代電鍍滾筒緊跟科技步伐,配備了先進的遠程監控與故障診斷系統,宛如為企業管理者安裝了一雙 “千里眼” 和一個 “智能大腦”。企業管理者通過手機或電腦等終端設備,無論身處何地,都能如同親臨現場一般,遠程實時查看滾筒的轉速、電流、電壓等關鍵運行參數。一旦設備出現異常,系統便會如同敏銳的 “診斷” 迅速進行故障診斷,并發送警報信息。維修人員接收到信息后,可依據遠程反饋的詳細數據提前準備維修方案,精細定位故障點,攜帶合適的工具趕赴現場。這極大地縮短了維修時間,讓設備能夠盡快恢復正常運行,顯著提高了設備的可用性與生產效率,為企業的穩定生產提供了有力保障。云南PVC電鍍滾筒設備雙桶電鍍滾筒同步,高效精密,環保節能,鍍層均勻。

小型滾鍍機的使用優勢:小型滾鍍機在實際使用過程中展現出了眾多突出優勢。首先,其操作過程簡單易懂,普通工人經過短時間的專業培訓后,即可熟練上手進行操作。這降低了企業的人力培訓成本,并且能夠快速擴充生產人員隊伍,提高企業的生產能力。其次,小型滾鍍機的能耗較低。相比大型電鍍設備,它在運行過程中消耗的電能、水資源以及化學鍍液等資源都較少,有效降低了企業的日常運營成本。在當前環保要求日益嚴格、資源成本不斷上升的背景下,這種節能優勢顯得尤為重要。再者,小型滾鍍機的設備采購成本相對較低,對于資金有限的中小企業而言,是一種高性價比的選擇。企業無需投入大量資金購置昂貴的大型設備,即可快速擁有自己的電鍍生產線,投入生產并獲取收益。這使得小型滾鍍機成為眾多中小企業進入電鍍加工領域或者擴大生產規模的理想設備,有力地推動了行業的發展。

環保法對滾鍍工藝要求

環保型滾鍍工藝中,開發的無氰鍍銀工藝,以硫代硫酸鹽體系取代傳統物體系,從源頭降低劇毒物質使用,減少對環境和操作人員的危害,同時確保鍍銀效果。推廣三價鉻替代六價鉻鍍層時,需精細調整陽極比例至3:1,三價鉻毒性遠低于六價鉻,能在滿足鍍層性能的基礎上,大幅削減重金屬污染。引入納米封閉技術,比如采用SiO?溶膠,可在鍍件表面形成致密納米保護膜,提升鍍層耐蝕性,減少后續因防護不足導致的頻繁后處理,進而減少后處理廢水產生。在滾筒設計上增設廢液回收槽,是提升資源利用率、減少污染的關鍵舉措。該回收槽能有效收集鍍液廢液,回收率高達85%,回收的鍍液經處理后可重新投入使用,既降低生產成本,又減輕對環境的污染壓力,從多維度推動滾鍍工藝向綠色環保方向邁進。 小型滾鍍機,小批量電鍍佳選。

電鍍滾筒廣泛應用于眾多行業。在電子行業,對于微小的電子元件,如電阻、電容引腳等,電鍍滾筒能實現高精度的鍍錫、鍍金,確保電子元件的導電性與抗氧化性。在汽車零部件制造領域,像螺絲、螺母等標準件,通過電鍍滾筒進行鍍鋅處理,增強其防銹能力,延長使用壽命。在飾品行業,大量的金屬飾品,如項鏈、手鏈的金屬配件,利用電鍍滾筒鍍鎳、鍍鉻,提升飾品的光澤度與美觀度。可以說,只要涉及到金屬表面處理且需批量生產的行業,電鍍滾筒都能發揮重要作用,為產品披上一層質量的防護與裝飾外衣。鍍層質量好,滿足高標需求。重慶電鍍滾筒導電頭設計

漁具零部件,滾筒鍍防銹。云南PVC電鍍滾筒設備

六角旋轉電鍍滾筒特點:

是臥式滾鍍機的主流機型,其六棱柱筒體設計使零件在翻滾過程中跌落幅度大、混合充分,鍍層均勻性提升30%以上,適用于中小零件(如電子元件、五金件)的表面處理。優勢包括:鍍層均勻性:消除凹槽、盲孔等結構的鍍層死角,厚度波動≤5%。高產能:單臺年處理量達50萬件,單位能耗降低25%。智能控制:支持正反轉交替(5分鐘正轉+1分鐘反轉),轉速0-12r/min可調。結構設計材質選擇PP/CF-PP:耐酸堿性強,適合鍍鎳、鍍銅,耐溫80℃以下。鈦合金內襯:強酸強堿環境(如鍍鉻)抗腐蝕,減少貴金屬損耗。PTFE涂層:防粘附,適用于高精度電子元件(如0201元件)。 云南PVC電鍍滾筒設備

- 貴州有哪幾種型號電鍍滾筒滾鍍機 2025-04-27

- 上海電鍍滾筒導電頭設計 2025-04-27

- 廣東進口電鍍滾筒有幾種 2025-04-27

- 深圳陽極電泳設備電鍍生產線廠家供應 2025-04-27

- 零缺陷真空機使用注意實現 2025-04-27

- 廣東深圳龍門式鍍鎳掛鍍電鍍生產線 2025-04-27

- 安徽小型電鍍滾筒方案設計 2025-04-27

- 微米級真空機與除油的關系 2025-04-27

- 湖南實驗電鍍設備應用范圍 2025-04-27

- 電鍍滾筒廠家電話 2025-04-27

- 東莞單臺面光纖激光切割機多少錢一臺 2025-04-27

- 天津硅膠柱工藝放大服務 2025-04-27

- 深圳超聲波清洗機功能 2025-04-27

- 舟山船用銅套毛坯 2025-04-27

- 揚中高分子材料激光打標精細激光打標鐳雕雕刻激光精細打標 2025-04-27

- 貴州精度高花生醬灌裝機選型 2025-04-27

- 湖南國產真空包裝機24小時服務 2025-04-27

- 濟寧EPS線條成套設備價格 2025-04-27

- 武漢鋰電密封干燥箱定制 2025-04-27

- 上海純氫氫氧機 2025-04-27