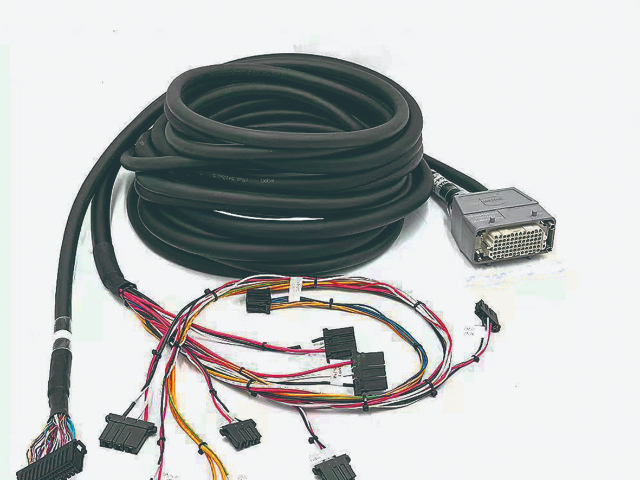

電動工具電子線束定制

電子線束加工設備的技術創新:電子線束加工設備不斷創新升級,推動行業發展。自動化裁線機可精確控制裁線長度,提高生產效率與精度。智能剝皮設備能根據電線規格自動調整剝皮參數,避免損傷芯線。高精度焊接機器人實現焊接過程自動化、標準化,提高焊接質量一致性。新型壓接設備采用先進傳感技術,實時監測壓接壓力與尺寸,確保端子壓接牢固可靠。這些先進加工設備的應用,不僅提升了電子線束加工質量,還大幅提高生產效率,降低人工成本。線束綁扎間距應≤100mm,過密易導致應力集中。電動工具電子線束定制

電子線束材料奧秘:制作電子線束的材料豐富多樣。導線常用高純度銅材,因其出色的導電性,能有效降低電阻,減少電能損耗,像常見的鍍錫銅導線,不僅導電性能佳,還具備一定的抗氧化能力。絕緣材料多選用聚氯乙烯(PVC)、交聯聚乙烯(XLPE)等,它們能良好地隔絕電流,防止短路。連接器部分,外殼一般采用工程塑料,如尼龍,具有強度高、耐磨損和良好的絕緣性能;端子則多由銅合金制成,表面經過鍍金、鍍銀等處理,增強導電性與抗腐蝕性。在汽車發動機艙高溫環境下,線束的絕緣材料需耐高溫,防止因溫度過高導致絕緣性能下降,引發安全隱患。找捷福欣做線束項目成果電子線束絕緣電阻高,有效防止漏電保障安全。

電子線束三維布線圖構建:完成原理圖后,便進入三維布線圖構建階段。工程師根據各個電器材的實際位置,確定三維布線方式,常見的有 E 型和 H 型。通過模擬仿真,準確預測不同區域的線束直徑,確保線束布局合理,不會出現空間干涉問題。還要充分考慮線束過孔的密封與保護,以及固定孔位和固定方式。在汽車線束設計中,需依據車內復雜的空間結構,合理規劃線束走向,利用三維布線圖提前發現潛在問題,如線束與金屬部件摩擦可能導致的外皮破損,從而優化設計,提高線束安裝的便利性與可靠性。

電子線束的未來發展趨勢展望:隨著科技不斷進步,電子線束未來發展呈現多方向趨勢。在性能方面,將向更高傳輸速率、更低電阻、更強抗干擾能力發展,以滿足 5G、人工智能、大數據等新興技術對數據傳輸的需求。材料上,研發新型輕量化、高性能材料,實現線束減重與性能提升。制造工藝趨于自動化、智能化,提高生產效率與產品質量穩定性。應用領域進一步拓展,如新能源汽車、物聯網、航空航天等領域對電子線束需求持續增長,推動行業不斷創新發展。汽車線束占整車電路90%,連接ECU、傳感器和燈光等關鍵部件。

電子線束設計之原理圖繪制:電子線束設計起始于原理圖繪制。工程師依據設備的電氣裝備和技術要求,繪制出詳細的電氣原理圖。這一過程中,要精確規劃各個電器元件的連接關系,如同搭建房屋前繪制的藍圖。根據各用電器的功率,來確定保險容量與線徑大小,對每個電氣子系統進行合理的載荷分配,進而確定總保險的容量。在設計一款智能家電的線束原理圖時,需考慮到不同功能模塊,如顯示屏、電機、控制芯片等的用電需求,通過嚴謹計算,保障各部分都能獲得合適的電力供應與信號傳輸,為后續的線束制作提供準確的指導。安防監控系統靠電子線束傳輸視頻與報警信號保安全。捷福欣科技電子線束用途拓展方向研究

線束老化表現為外皮龜裂、端子氧化,易引發短路或信號中斷。電動工具電子線束定制

電子線束設計中的熱管理問題:在電子設備運行過程中,電子線束會因電流通過產生熱量,若熱量不能有效散發,將影響線束性能與壽命。因此,熱管理在電子線束設計中不容忽視。設計時可選用耐高溫導線與絕緣材料,提高線束耐受溫度。優化線束布局,增加散熱空間,避免熱量積聚。對于大功率設備線束,可采用散熱結構設計,如添加散熱片、導熱膠等。在汽車發動機艙等高溫環境中,良好的熱管理設計能確保線束穩定工作,防止因過熱引發故障。電動工具電子線束定制

- 捷福欣科技車燈電子線用途創新方向分析報告解讀 2025-04-18

- 辦公設備車燈電子線更換 2025-04-18

- 連接線生產廠家 2025-04-18

- UWB接口電子線加工廠 2025-04-17

- 高壓電子線 2025-04-17

- 轉接器連接線銷售廠家 2025-04-17

- 單芯電子線銷售廠家 2025-04-17

- 汽車喇叭車燈電子線生產廠家 2025-04-17

- 梅州醫療連接線 2025-04-17

- 新能源座椅通風加熱車燈電子線生產廠 2025-04-17

- 黃浦區國產雙色門頭屏市價 2025-04-18

- 捷福欣科技車燈電子線用途創新方向分析報告解讀 2025-04-18

- 徐匯區質量業務外包服務原料 2025-04-18

- 長沙EMC檢測機構 2025-04-18

- 防爆日立PLC小型主機生產廠家 2025-04-18

- 蘇州不銹鋼配電箱批發廠家 2025-04-18

- 四川ABB授權柜數字化低壓開關柜銷售價格 2025-04-18

- 辦公設備車燈電子線更換 2025-04-18

- 上海直流電抗器定制 2025-04-18

- 常州干式整流器市場價 2025-04-18