蘭州臥式PCB貼片材料

在PCB制造過程中,環(huán)境保護和可持續(xù)發(fā)展問題可以通過以下措施來解決:1.節(jié)能減排:優(yōu)化生產工藝和設備,采用高效節(jié)能設備,減少能源消耗和二氧化碳排放。同時,合理規(guī)劃生產線布局,減少物料和能源的運輸距離,降低碳排放。2.廢水處理:建立完善的廢水處理系統(tǒng),對生產過程中產生的廢水進行處理和回收利用,減少對水資源的消耗和水污染。3.廢氣處理:采用先進的廢氣處理設備,對生產過程中產生的廢氣進行處理和凈化,減少對大氣環(huán)境的污染。4.廢物處理:建立科學的廢物分類和處理機制,對生產過程中產生的廢棄物進行分類、回收和處理,更大限度地減少對環(huán)境的影響。5.綠色材料使用:選擇環(huán)保材料和工藝,減少對有害物質的使用,提高產品的環(huán)境友好性。6.環(huán)境監(jiān)測和管理:建立環(huán)境監(jiān)測系統(tǒng),定期對生產過程中的環(huán)境指標進行監(jiān)測和評估,及時發(fā)現和解決環(huán)境問題。同時,加強環(huán)境管理,建立環(huán)境保護責任制,確保環(huán)境保護措施的有效實施。7.推動循環(huán)經濟:鼓勵廢棄PCB的回收和再利用,推動循環(huán)經濟發(fā)展,減少資源的消耗和廢棄物的排放。印制線路板具有導電線路和絕緣底板的雙重作用。蘭州臥式PCB貼片材料

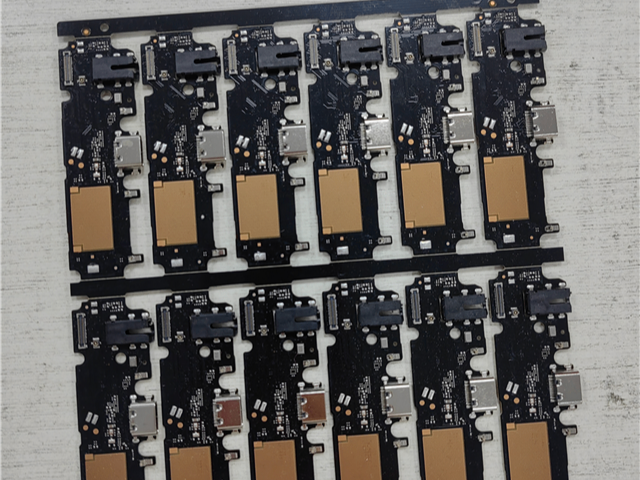

PCB的盲埋孔和盲通孔技術主要應用于多層PCB設計中,以提高電路板的布線密度和性能。盲埋孔技術是指在多層PCB板的內部,通過特殊的工藝將孔連接到特定的內層,而不會穿透整個板子。這種技術可以使得電路板的布線更加緊湊,減少了外層與內層之間的布線相沖,提高了布線密度。盲埋孔技術常用于手機、平板電腦等小型電子設備的PCB設計中。盲通孔技術是指在多層PCB板的內部,通過特殊的工藝將孔連接到特定的內層,并且在外層也有相應的焊盤。這種技術可以實現外層與內層之間的電氣連接,同時又不會穿透整個板子。盲通孔技術可以用于連接不同層之間的信號線或電源線,提高電路板的性能和可靠性。盲通孔技術常用于高速通信設備、計算機服務器等需要高性能的電子設備的PCB設計中。總的來說,盲埋孔和盲通孔技術可以提高多層PCB板的布線密度和性能,適用于小型電子設備和高性能電子設備的PCB設計。長春槽式PCB貼片批發(fā)PCB的制造過程中,可以采用自動化設備和機器人技術,提高生產效率和一致性。

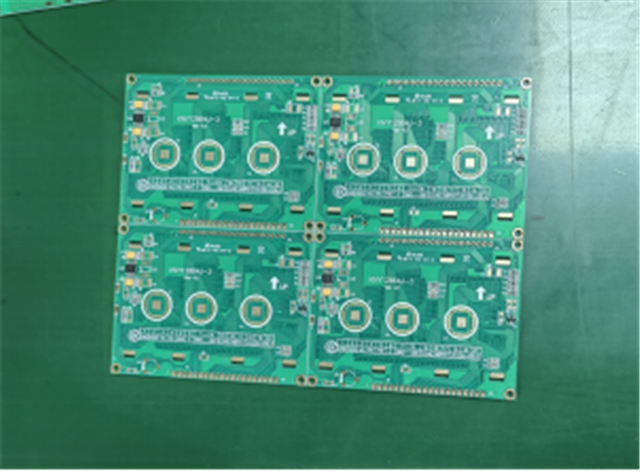

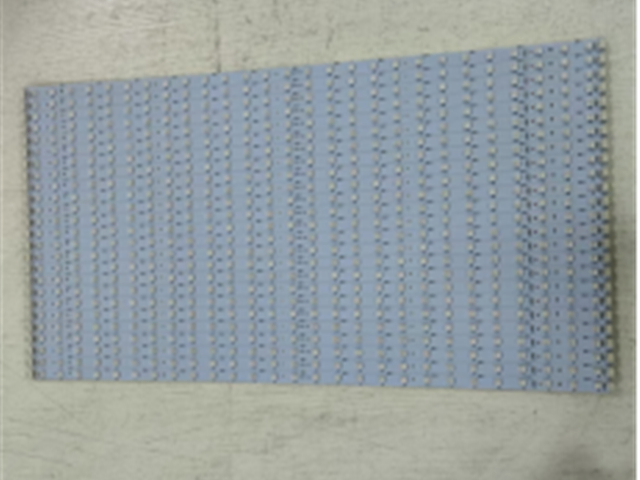

PCB的特點和應用主要包括以下幾個方面:1.高密度:PCB具有高度集成的特點,能夠在有限的空間內實現復雜的電路布局,滿足電子產品對于小型化和輕量化的需求。2.可靠性:PCB具有良好的電氣性能和機械性能,能夠確保電子產品的穩(wěn)定性和可靠性。3.生產效率高:PCB的生產過程可以實現自動化和批量化,能夠很大程度的提高生產效率和降低成本。4.應用廣闊:PCB廣泛應用于電子產品中,如計算機、手機、電視、汽車等,是現代電子產品的重要組成部分。

通常,由于基材有限的抗熱性,柔性印制電路中的焊接就顯得更為重要。手工焊接需要足夠的經驗,因此如果可能,應該使用波峰焊接。焊接柔性印制電路時,應該注意以下事項:1)因為聚酰亞胺具有吸濕性,在焊接之前電路一定要被烘烤過(在250°F中持續(xù)1h)。2)焊盤被放置在大的導體區(qū)域,例如接地層、電源層或散熱器上,應該減小散熱區(qū)域,如圖12-16所示。這樣便限制了熱量散發(fā),使焊接更加容易。3)當在密集的地方進行手工焊接引腳時,應設法不去連續(xù)焊接鄰近的引腳,來回移動焊接,以避免局部過熱。關于柔性印制電路設計和加工信息可以從幾個消息來源中獲得,然而較好的信息源總是加工材料和化學藥品的生產者/供應者。通過供應者提供的信息,加之加工行家的科學經驗,就能生產出高質量的柔性印制電路板.PCB的制造過程中,可以采用多種檢測方法,如X射線檢測、紅外檢測等,確保產品的質量和可靠性。

PCB功能區(qū)分:元器件的位置應按電源電壓、數字及模擬電路、速度快慢、電流大小等進行分組,以免相互干擾。電路板上同時安裝數字電路和模擬電路時,兩種電路的地線和供電系統(tǒng)完全分開,有條件時將數字電路和模擬電路安排在不同層內。電路板上需要布置快速、中速和低速邏輯電路時,應安放在緊靠連接器范圍內;而低速邏輯和存儲器,應安放在遠離連接器范圍內。這樣,有利于減小共阻抗耦合、輻射和交擾的減小。時鐘電路和高頻電路是主要的打擾輻射源,一定要單獨安排,遠離敏感電路。熱磁兼顧:發(fā)熱元件與熱敏元件盡可能遠離,要考慮電磁兼容的影響。PCB可以根據不同的需求進行多層設計,提高電路的集成度和性能。天津電路PCB貼片設備

標準插針連接此方式可以用于PCB的對外連接,尤其在小型儀器中常采用插針連接。蘭州臥式PCB貼片材料

PCB上的元件連接和焊接通常通過以下步驟完成:1.設計和制作PCB:首先,根據電路設計要求,使用電路設計軟件繪制PCB布局圖。然后,使用PCB制造工藝將電路布局圖轉化為實際的PCB板。2.元件安裝:將元件(如電阻、電容、集成電路等)按照PCB布局圖上的位置放置在PCB板上。這可以通過手工操作或使用自動化設備(如貼片機)完成。3.焊接:將元件與PCB板焊接在一起,以確保它們牢固地連接在一起。焊接可以使用以下兩種方法之一完成:a.表面貼裝技術(SMT)焊接:這種方法適用于小型元件,如表面貼裝電阻、電容和集成電路。在SMT焊接中,元件的引腳與PCB板上的焊盤對齊,并使用熔化的焊膏和熱風或紅外線加熱來焊接元件。b.通孔技術(THT)焊接:這種方法適用于較大的元件,如插件電阻、電容和連接器。在THT焊接中,元件的引腳通過PCB板上的孔穿過,并通過熱熔的焊料焊接在PCB板的另一側。4.焊接檢查和修復:完成焊接后,需要對焊接質量進行檢查。這包括檢查焊接點的完整性、引腳與焊盤的正確對齊以及焊接是否存在短路或冷焊等問題。如果發(fā)現問題,需要進行修復,例如重新焊接或更換元件。蘭州臥式PCB貼片材料

- 手機SMT貼片生產商 2025-04-16

- 南京臥式PCB貼片 2025-04-16

- 長春軟硬結合FPC貼片批發(fā)價 2025-04-16

- 深圳福田區(qū)手機屏排線FPC貼片 2025-04-16

- 濟南加厚PCB貼片費用 2025-04-16

- 北京數碼FPC貼片哪家好 2025-04-16

- 福州排線FPC貼片批發(fā) 2025-04-16

- 鄭州立式PCB貼片生產廠 2025-04-16

- 西寧全自動SMT貼片生產商 2025-04-16

- 浙江機箱PCB貼片供應商 2025-04-16

- tvs穩(wěn)壓二極管供應商 2025-04-16

- 珠海EMC測試超標整改解決方案 2025-04-16

- 昆山口碑好的電子元器件生產答疑解惑 2025-04-16

- 連云港氧化鋁陶瓷坩堝價格 2025-04-16

- 南京輪速傳感器銷售廠家 2025-04-16

- 山西GPU熱管散熱器哪個好 2025-04-16

- 南京臥式PCB貼片 2025-04-16

- 花都區(qū)通訊PCB電路板定制 2025-04-16

- 宿遷接近傳感器銷售廠家 2025-04-16

- 深圳機器人性能計算機一體化 2025-04-16