銷售上海市上海育展貿易有限公司-主營松下PLC廠家上海育展貿易供應

探秘-松下HG-T系列數字位移傳感器

在當今工業 4.0 的大浪潮下,制造業正朝著智能化、自動化方向迅速邁進。在這個過程中,傳感器作為獲取物理信息的關鍵部件,其重要性不言而喻。從汽車制造生產線到電子設備生產車間,從航空航天零部件加工到醫療器械精密制造,傳感器如同工業生產的 “觸角”,能夠精確的捕捉到各種物理參數的變化,為設備的穩定運行和生產的穩定迅速進行提供不可或缺的數據支持。

外觀設計巧思

松下 HG - T 系列數字位移傳感器整體設計精致小巧,在空間有限的工業設備中,小巧外觀能輕松找到合適的安裝位置,而且不會占據過多的空間,為設備的緊湊布局提供了便利性 。該檢測頭的受光器設計獨具匠心,備有 “標準型” 和 “細長型” 兩種類型。標準型檢測頭適用于大多數常規的檢測場景,有著良好的通用性。細長型檢測頭則專為那些對空間要求極為苛刻的場合設計,比如在一些內部結構緊湊的精密儀器中,細長型檢測頭能夠巧妙地安裝在狹窄的空間內,完成檢測任務,有助于制造裝置的小型化 。

關鍵性能出色

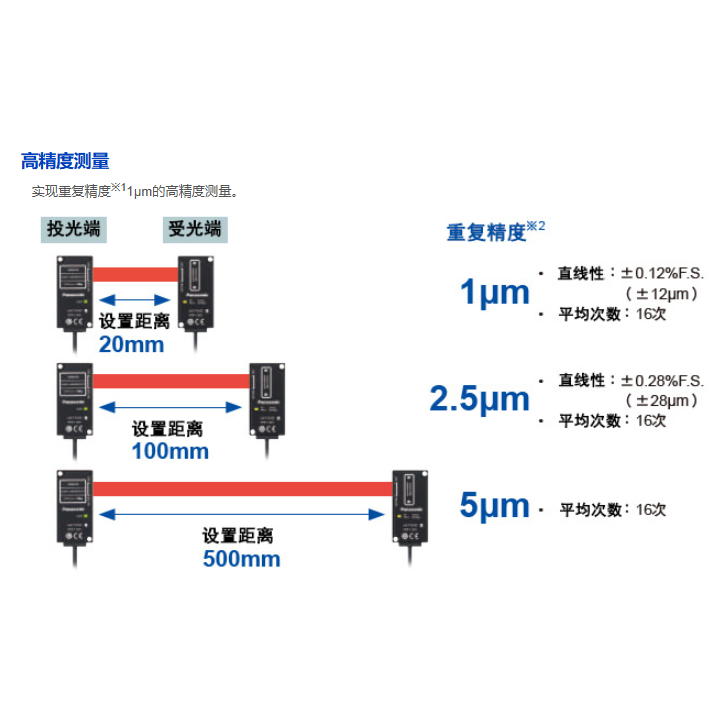

寬范圍測量是 HG - T 系列的一大亮點。它可通過測量寬度 10mm 的帶狀激光,實現尺寸測量或位置測量。在汽車零部件加工中,對于一些尺寸較大的零部件,如發動機缸體、車身框架等,HG - T 系列傳感器能夠利用其寬范圍測量特性,迅速準確地獲取零部件的尺寸數據和位置信息,可以說是為后續的加工、裝配提供可靠性及提高生產效率和產品質量 。高精度測量是該系列傳感器的主要的優勢之一,它可以實現重復精度為 1μm 的高精度測量 。在半導體芯片制造過程中,芯片的尺寸精度要求極高,任何微小的誤差都可能導致芯片性能下降甚至報廢。HG - T 系列傳感器憑借其超群的高精度測量能力,能夠精確測量芯片的尺寸和位置,確保芯片制造的精度和質量,滿足半導體行業對高精度測量的嚴苛要求 。此外,在鋰電池生產、電子設備制造等行業,HG - T 系列傳感器的高精度測量特性也發揮著重要作用,能夠有效提升產品的良品率和性能。

便捷軟件工具

為了進一步提升用戶的操作體驗和使用便利性,松下為 HG - T 系列數字位移傳感器配套了 “電腦設定軟件 HG - T ConfigurationTOOl” 和 “USB 的通信單元 SC - HG1 - USB” 。用戶只需將傳感器通過 USB 的通信單元與電腦連接,再運行 HG - T ConfigurationTOOl 軟件,就可以在電腦上輕松確認及變更 HG - T 系列的當前值或者設定內容 。在工業生產過程中,需要根據不同的生產需求對傳感器的參數進行調整。使用這套軟件工具,操作人員無需在傳感器本體上進行復雜的按鍵操作,只需在電腦上通過直觀的圖形界面,就能迅速修改傳感器的測量模式、測量范圍、輸出方式等參數,很好的提高了操作效率和準確性 。同時,軟件還支持數據的記錄和分析,方便用戶對測量數據進行后續處理和研究,為生產過程的優化提供數據支持。

多元系統構成

在工業自動化生產中,傳感器需要與其他設備進行通信和協作,以實現整個生產系統的自動化運行。松下 HG - T 系列數字位移傳感器在系統構成方面具有很強的兼容性和靈活性 。當與 PLC 連接時,它備有適用 CC - Link、CC - LinkIE Field 等現場總線的通信單元,可與生產系統無縫連接,實現數據的迅速傳輸和共享,從而實現對生產過程的精確控制 。在自動化流水線上,傳感器將測量數據實時傳輸給 PLC,PLC 根據這些數據對設備的運行狀態進行調整,確保生產過程的穩定和速度 。

HG-T 系列在多領域的應用風采

松下 HG - T 系列數字位移傳感器憑借其出色的性能,在多個行業領域都有著多樣化而深入的應用,為各行業的生產和發展注入了強大動力。

金屬加工行業

在金屬加工行業,加工精度直接決定了產品的質量和性能。無論是機械零件的切削加工,還是金屬板材的沖壓成型,對零部件的尺寸精度和位置精度都有著極高的要求。松下 HG - T 系列數字位移傳感器在這個領域發揮著關鍵作用。在精密軸類零件的加工過程中,需要精確的控制軸的直徑、圓度以及各部分的位置精度 。HG - T 系列傳感器可以實時測量加工過程中軸的尺寸變化,將測量數據反饋給加工設備的控制系統,控制系統根據這些數據及時調整加工參數,如刀具的進給量、切削速度等,從而確保軸的加工精度符合設計要求,有效減少廢品率,提高生產效率 。在金屬板材的沖壓加工中,傳感器能夠精確的測量板材的位置和變形情況,確保沖壓出的零件尺寸準確、形狀規則,為汽車、航空航天等行業提供高質量的金屬零部件。

半導體行業

半導體行業是一個對精度要求近乎苛刻的行業,芯片和晶圓的制造過程涉及到無數微小的工藝步驟,任何一點細微的偏差都可能導致產品性能下降甚至報廢。松下 HG - T 系列數字位移傳感器在半導體制造過程中扮演著不可或缺的角色。在芯片光刻工藝中,需要將電路圖案精確地轉移到硅片上,這就要求對硅片的位置和姿態進行高精度的檢測和控制 。HG - T 系列傳感器可以實時監測硅片的位置變化,精度達到納米級,確保光刻設備能夠準確地將圖案曝光在硅片上,提高芯片的制造精度和良品率 。在晶圓切割過程中,傳感器能夠精確測量切割位置,避免切割偏差,確保切割后的晶圓尺寸符合要求,減少材料浪費,提高生產效益。此外,在半導體封裝環節,傳感器還可以用于檢測芯片與封裝外殼之間的間隙和位置關系,確保封裝質量,提高半導體器件的可靠性。

鋰電池行業

隨著新能源汽車和儲能技術的迅速發展,鋰電池的市場需求日益增長,對鋰電池的質量和性能也提出了更高的要求。松下 HG - T 系列數字位移傳感器在鋰電池生產過程中有著很好的應用,為使電池質量和生產穩定性發揮了重要作用。在鋰電池極片的涂布過程中,需要精確控制極片的厚度和涂布均勻性 。HG - T 系列傳感器可以實時測量極片的厚度,將測量數據反饋給涂布設備的控制系統,控制系統根據這些數據調整涂布參數,如涂布輥的壓力、速度等,確保極片的厚度均勻一致,提高電池的充放電性能和循環壽命 。在電芯的卷繞過程中,傳感器能夠精確監測卷繞的位置和張力,確保電芯的卷繞質量,避免出現卷繞不齊、短路等問題,提高電芯的安全性和可靠性。此外,在鋰電池的組裝過程中,傳感器還可以用于檢測電池模組的尺寸和位置,確保組裝精度,提高電池組的整體性能。

汽車行業

汽車制造是一個龐大而復雜的產業,涉及到眾多的零部件制造和組裝環節,對零部件的精度和裝配質量要求極高。松下 HG - T 系列數字位移傳感器在汽車行業的應用,可以很好的提高了汽車生產的效率和質量,為汽車行業的發展做出了重要貢獻。在汽車發動機零部件的制造過程中,如缸體、曲軸、活塞等,對零部件的尺寸精度和位置精度要求非常嚴格 。HG - T 系列傳感器可以對這些零部件進行高精度的測量和檢測,確保零部件的加工精度符合設計要求,提高發動機的性能和可靠性 。在汽車車身的焊接和裝配過程中,傳感器能夠精確測量車身零部件的位置和尺寸,確保焊接和裝配的精度,使車身結構更加牢固,外觀更加美觀。此外,在汽車內飾件的制造和安裝過程中,傳感器也可以用于檢測內飾件的尺寸和位置,確保內飾件的安裝質量,提升汽車的舒適性和美觀度。

HG-T 系列與同類產品的實力比拼

在工業位移傳感器市場中,競爭異常激烈,眾多品牌和型號的產品層出不窮。松下 HG - T 系列數字位移傳感器憑借其獨特的優勢,在與同類產品的對比中脫穎而出,展現出強大的競爭力。

精度對比

在工業生產中,精度是衡量位移傳感器性能的關鍵指標之一,直接關系到產品的質量和生產效率。松下 HG - T 系列數字位移傳感器在精度方面表現超群,其重復精度達到了驚人的 1μm 。在精密模具制造過程中,模具的精度要求極高,模具的尺寸偏差必須控制在極小的范圍內,否則會影響模具的使用壽命和產品的成型質量 。HG - T 系列傳感器能夠精確測量模具的尺寸和位置,為模具制造提供高精度的數據支持,確保模具的制造精度符合要求,有效提高模具的質量和生產效率 。相比之下,市場上一些同類產品的重復精度不只能達到 5μm 甚至更高 。在一些對精度要求較高的電子元件制造中,如電容、電阻等,5μm 的精度誤差可能會導致產品性能不穩定,影響產品的合格率 。而 HG - T 系列傳感器的高精度測量能力,能夠有效避免這種情況的發生,為電子元件制造提供可靠的依據,提高產品的良品率和性能 。由此可見,HG - T 系列傳感器在精度方面具有明顯的以率先優勢,能夠滿足對精度要求苛刻的工業生產需求。

功能差異

除了精度優勢外,松下 HG - T 系列數字位移傳感器在功能方面也與同類產品存在明顯的差異,展現出更為完整和強大的功能特性。檢測透明體是工業生產中常見的需求,如在玻璃制造、塑料薄膜生產等行業。HG - T 系列傳感器利用判定水準功能,能夠穩定地對透明檢測物進行測量 。在玻璃基板的生產過程中,需要精確測量玻璃基板的厚度和位置,HG - T 系列傳感器可以輕松應對,確保玻璃基板的質量和生產的穩定性 。而許多同類產品在檢測透明體時,往往會受到光線折射、反射等因素的影響,導致測量結果不準確或無法測量 。在塑料薄膜的厚度檢測中,一些同類傳感器可能會因為塑料薄膜的透光性而出現測量誤差,影響產品質量控制 。HG - T 系列傳感器的這一獨特功能,使其在檢測透明體方面具有明顯的優勢,能夠滿足相關行業對透明體檢測的需求 。

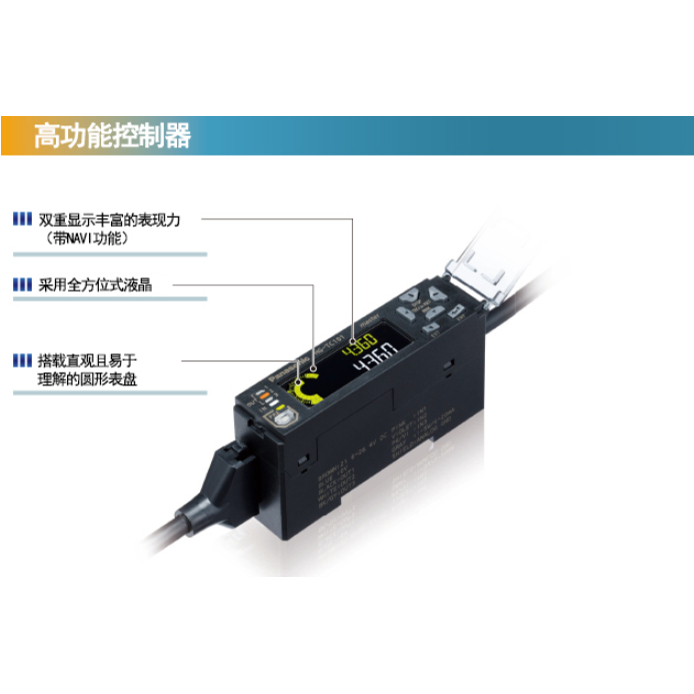

光軸調整輔助功能也是 HG - T 系列傳感器的一大特色。其控制器配備了光軸調整輔助功能,用戶可以通過傳感器光頭的指示燈及控制器上的顯示部,對傳感器光頭的位置偏移進行簡便的設置調整 。在設備安裝和調試過程中,光軸的準確對齊至關重要,直接影響傳感器的測量精度和穩定性 。HG - T 系列傳感器的光軸調整輔助功能,很好的簡化了光軸調整的操作過程,提高了安裝和調試的效率 。而同類產品中,很多并沒有配備如此便捷的光軸調整輔助功能,用戶在進行光軸調整時,需要花費大量的時間和精力,通過復雜的操作和測量工具來完成,增加了設備安裝和調試的難度和成本 。例如,在一些大型機械設備的安裝中,沒有光軸調整輔助功能的傳感器,可能需要專門的技術人員花費數小時甚至數天的時間來完成光軸調整工作,而 HG - T 系列傳感器則可以在短時間內完成,很好的縮短了設備的安裝周期,提高了生產效率 。