東宇東庵真空滲碳工藝突破:助力汽車零部件熱處理進入高精度時代

技術革新:三大優勢重塑行業標準

1. 脈沖式乙炔滲碳技術:效率與質量的雙重飛躍

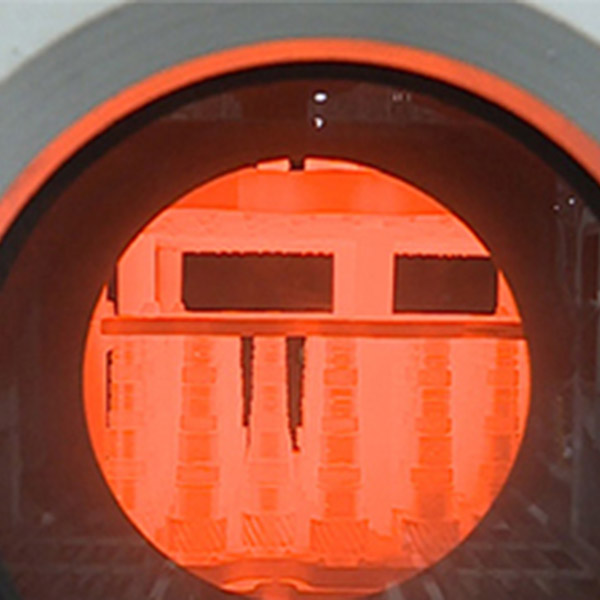

針對傳統丙烷滲碳工藝存在的炭黑污染和滲速慢問題,東宇東庵采用高純乙炔脈沖供氣技術,通過控制 5-21mbar 滲碳壓力與 870-1050℃處理溫度,實現碳原子在金屬表面的高效吸附與均勻擴散。與丙烷相比,乙炔裂解效率提升 3 倍,滲碳速度加快 50%,且完全避免炭黑生成,確保零件表面保持金屬本色,無氧化、無脫碳。

-

實證數據:某汽車齒輪軸滲碳深度 1.6mm,傳統工藝需 12 小時,應用該技術后需 6.5 小時,生產周期縮短近 50%。

2. 三維熱場模擬系統:精密控制滲碳質量的 “數字大腦”

-

客戶反饋:某齒輪生產企業應用后,產品廢品率從 3% 降至 0.5%,疲勞壽命提升 30%。

3. 無油干泵真空系統:綠色制造的創新實踐

采用無油干泵技術替代傳統油封泵,徹底消除真空泵油污染風險,同時配套余熱回收裝置,將淬火工序產生的余熱轉化為清洗線熱能,年節省天然氣 15 萬立方米。廢氣處理環節通過催化燃燒裝置,使 CO?排放量降低 50%

行業應用:全場景覆蓋汽車零部件熱處理需求

1. 新能源汽車部件解決方案

-

高速電機軸:針對 20000rpm 以上高速電機需求,開發高溫滲碳 + 高壓氣淬工藝,將滲碳層深度波動控制在 ±0.05mm 內,齒輪嚙合噪音下降 40%,相關產品通過德國 TüV 認證。

-

新能源變速箱齒輪:為國際品牌定制的真空滲碳工藝,使齒面與齒根滲層差從 0.2mm 縮減至 0.08mm,疲勞壽命提升 2 倍,助力客戶通過 ISO 26262 功能安全認證。

2. 傳統汽車關鍵零件性能升級

-

發動機凸輪軸:采用碳氮共滲 + 真空回火復合工藝,表面硬度達 HV1000,耐磨性提升 50%,同時減少 30% 加工余量,降低后續研磨成本。

-

底盤強度螺栓:通過脈沖式滲碳 + 無氧化冷卻技術,成功解決滲碳后氫脆難題,產品順利通過 SAE J1338 疲勞測試。

行業影響力:從技術到標準

-

資質認證:通過 IATF 16949、ISO 14001 認證,主導制定《真空低壓滲碳高壓氣淬熱處理技術規范》團體標準,填補國內技術空白。

-

市場表現:國內真空滲碳設備市場占有率超 30%,產品出口德國、日本等 12 個國家,服務博世、豐田、法雷奧等國際前列客戶。

-

榮譽認可:先后榮獲江蘇省 “專精特新” 中小企業、中國熱處理行業協會 “技術創新獎” 等多項殊榮。

未來規劃:智能化與低碳化雙輪驅動發展

公司透露,2025 年將推出數字孿生熱處理系統,通過三維虛擬模型實時監控滲碳過程,實現工藝參數的全自動優化。同時,聯合高校開展零碳真空滲碳技術研發,計劃利用可再生能源供電,目標 2030 年實現碳排放較基準年下降 80%,持續推動行業向綠色智能制造轉型。