泰州金屬異形件制造源頭廠家

隨著自動化技術的不斷發展,自動化設備零件的需求也日益增長。這些零件如機器人關節、傳動裝置等,需要具備高精度、高可靠性和長壽命等特點。金屬零件制造商通過優化設計和制造工藝,提高自動化設備零件的性能和穩定性,為自動化行業的快速發展提供有力支持。船舶與海洋工程零件如船體結構件、海洋平臺支撐件等,是確保海洋資源開發和海洋運輸安全的重要基礎設施。這些零件需要承受海浪、潮汐等自然力的沖擊和腐蝕作用,因此對材料的耐腐蝕性和抗疲勞性有著極高的要求。金屬零件是工業制造中不可或缺的一部分,它們由各種金屬材料加工而成,如鋼、鋁、銅、鐵等。根據用途和形狀的不同,金屬零件可分為結構件、連接件、傳動件、緊固件等多種類型。這些零件普遍應用于汽車、機械、電子、航空航天等各個行業。金屬零件制造需要對生產流程進行細致的規劃和設計。泰州金屬異形件制造源頭廠家

金屬零件制造是工業制造的關鍵領域之一,它涵蓋了從原材料選擇、設計、加工到成品檢驗的全過程。這一過程不只要求準確的技術控制,還需要對金屬材料的物理、化學性質有深入的理解。金屬零件普遍應用于汽車、航空航天、電子、醫療等多個行業,其質量和性能直接關系到之后產品的可靠性和安全性。金屬零件制造的一步是選擇合適的原材料。這包括考慮金屬的強度、韌性、耐腐蝕性、可加工性等因素。例如,在汽車制造中,發動機部件可能需要強度高和耐高溫的合金鋼;而在航空航天領域,則更傾向于使用輕質且強度高的鋁合金或鈦合金。此外,原材料的純度、晶粒結構等微觀特性也會對零件的性能產生重要影響。泰州金屬異形件制造源頭廠家金屬零件的疲勞強度是評價其性能的重要指標。

隨著自動化技術和智能化技術的不斷發展,金屬零件制造行業也迎來了新的變革。自動化生產線和智能機器人等設備的引入,有效提高了生產效率和產品質量。通過集成先進的控制系統和傳感器技術,可以實現對生產過程的實時監控和準確控制。此外,智能化技術還可以幫助企業實現生產數據的收集和分析,為企業的決策和優化提供有力支持。在金屬零件制造過程中,環保和可持續發展已成為不可忽視的問題。企業需要采取一系列措施來降低能源消耗、減少廢水廢氣排放、實現循環利用等。例如,采用節能型設備和工藝、優化生產流程、加強廢棄物處理等。同時,企業還需要關注綠色材料的應用和研發,以推動金屬零件制造行業的可持續發展。

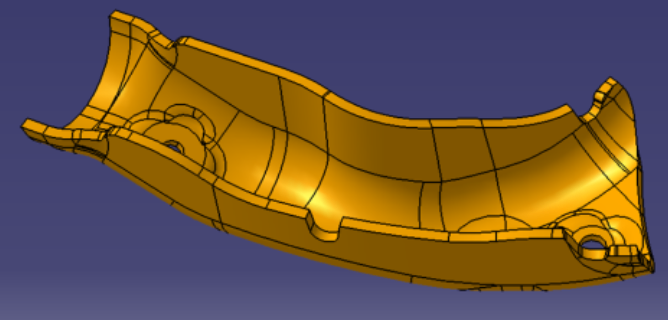

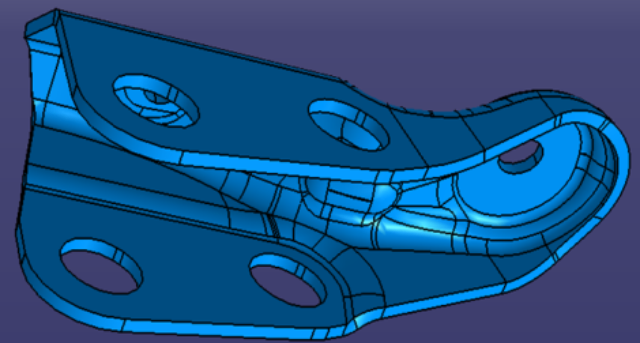

鍛造是一種通過外力使金屬材料產生塑性變形,從而得到所需形狀和尺寸的零件的加工方法。鍛造工藝具有材料利用率高、零件力學性能優良的優點。在鍛造過程中,金屬材料經過塑性變形后,其晶粒組織得到細化,從而提高了零件的強度和韌性。此外,鍛造工藝還能有效消除材料內部的缺陷和應力集中現象,提高零件的使用壽命和可靠性。機加工是金屬零件制造中較為精細和復雜的工藝之一。它利用各種機床和刀具對金屬零件進行切削、磨削、銑削等加工操作,以達到準確的尺寸和形狀要求。機加工工藝具有加工精度高、表面質量好、適應性強等優點。在機加工過程中,需根據零件的形狀、尺寸和精度要求選擇合適的機床和刀具,并嚴格控制加工參數和工藝流程,以確保加工質量和生產效率。在金屬零件制造中,熱處理是一個常見的步驟,可以提高零件的硬度和耐磨性。

模具是金屬零件制造中的關鍵工具,其設計與制造直接影響到產品的質量和生產效率。模具設計需要根據零件的形狀和尺寸進行準確計算,并使用專業的軟件進行模擬分析。模具制造則涉及到材料選擇、加工、熱處理等多個環節,以確保模具的精度和耐用性。切割是將原材料加工成所需形狀和尺寸的重要步驟。常用的切割方法包括剪切、激光切割、水刀切割等。成型則是將切割好的材料通過沖壓、折彎、拉伸等工藝加工成零件的基本形狀。這些工藝需要準確控制參數,以確保零件的尺寸和形狀符合設計要求。焊接是金屬零件制造中常用的連接工藝。通過熔化金屬材料,將不同工件或零部件連接在一起。常用的焊接方法有電弧焊、氣焊、激光焊等。焊接后需要進行打磨和拋光,以確保焊接部位平整光滑,無缺陷。此外,還需要進行焊接強度測試,以確保連接質量可靠。金屬零件制造需要對金屬材料有深入的理解和知識。淮安金屬異形件制造多少錢

制造金屬零件需要考慮到其在不同環境下的抗腐蝕強度。泰州金屬異形件制造源頭廠家

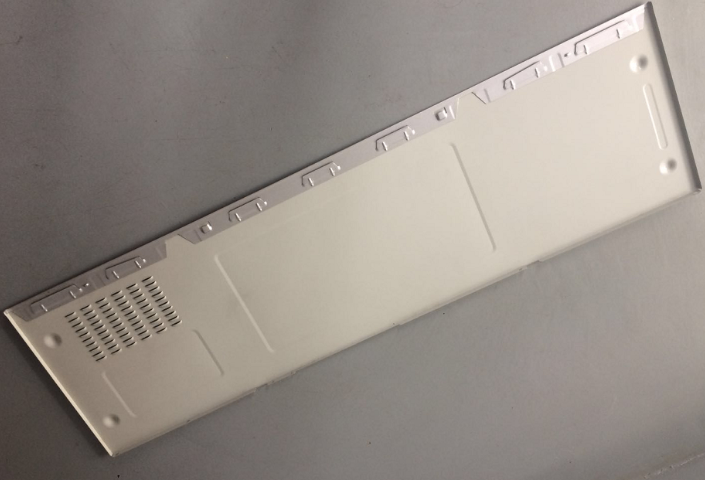

金屬零件在制造完成后,往往需要進行表面處理以提高其耐腐蝕性、耐磨性和美觀性。常見的表面處理方法包括電鍍、噴涂、陽極氧化等。這些處理方法能夠在零件表面形成一層保護膜或涂層,防止其與外界環境直接接觸而產生腐蝕或磨損。同時,表面處理還可以提高零件的表面硬度和光澤度,使其更加美觀和耐用。在金屬零件制造過程中,質量檢測與控制是確保產品質量的重要環節。制造商會采用各種檢測手段和方法,如尺寸測量、硬度測試、無損檢測等,對零件進行全方面、細致的檢查。一旦發現質量問題或缺陷,制造商會立即采取措施進行整改或修復,以確保產品的合格率和可靠性。此外,制造商還會建立完善的質量管理體系和追溯機制,以便對產品質量進行持續監控和改進。泰州金屬異形件制造源頭廠家

- 上海模具批發 2025-04-29

- 青島非標金屬零件制造廠家供應 2025-04-29

- 壓鑄模具廠家供應 2025-04-29

- 泰州金屬異形件制造源頭廠家 2025-04-29

- 廣州金屬異形件制造定做 2025-04-29

- 浙江非標金屬零件制造貨源充足 2025-04-29

- 北京模具廠家供應 2025-04-29

- 湖州小型金屬零件制造 2025-04-29

- 沖壓模具在線詢價 2025-04-29

- 連云港精密金屬零件制造加工 2025-04-28

- 山西特殊技術轉讓零售價格 2025-04-30

- 翁源二手銅編織帶價目 2025-04-30

- 上海拉線冷藏車離合器配件 2025-04-30

- 惠州高速模具鋼零售 2025-04-30

- 上海鎖緊大螺母 2025-04-30

- 常州口碑好的鏜孔動力頭采購 2025-04-30

- 日喀則家具配件推薦 2025-04-30

- 通常金相切割機貴嗎 2025-04-30

- 揚州橡膠碟形彈簧供應商家 2025-04-30

- 陜西壓鉚螺母批發價 2025-04-30