嘉興非標金屬零件制造源頭廠家

鍛造工藝能夠明顯提高金屬零件的強度和韌性,并改善其內部組織。根據壓力施加方式的不同,鍛造可分為自由鍛造、模鍛和擠壓鍛造等多種類型。鍛造零件通常用于承受重載和高應力的場合。機加工是金屬零件制造中較常用的方法之一,它利用機床和刀具對金屬原材料進行切削、銑削、鉆孔、磨削等加工操作,以獲得準確的尺寸和形狀。機加工可以實現非常高的精度和表面質量,適用于制造各種復雜的零件。隨著數控技術的發展,機加工的自動化和智能化水平不斷提高。在金屬零件制造過程中,焊接與連接技術用于將多個零件組合成一個整體。焊接技術包括電弧焊、激光焊、電阻焊等多種類型,每種類型都有其特定的應用場景和優勢。連接技術則包括螺栓連接、鉚接、粘接等。這些技術對于制造大型結構和復雜系統至關重要。金屬零件的抗拉強度是衡量其承載能力的重要參數。嘉興非標金屬零件制造源頭廠家

在化工、石油、天然氣等行業中,管道與閥門是不可或缺的金屬零件。這些產品需要承受高壓、高溫、腐蝕等惡劣環境,因此對材料的選擇和制造工藝有著極高的要求。金屬零件制造商通過選用耐腐蝕、強度高的合金材料,并采用先進的焊接、鍛造和熱處理工藝,確保管道與閥門的安全可靠運行。建筑五金件如門窗五金、幕墻配件等,是建筑行業中不可或缺的金屬零件。這些零件不只需要具備良好的外觀和手感,還需滿足安全、耐用和易安裝等要求。金屬零件制造商通過優化設計和制造工藝,提供符合國際標準的建筑五金件產品,為建筑行業提供有力支持。蘇州精密金屬零件制造供貨商金屬零件的抗彎曲韌性是評價其在受到彎曲力時的安全性的重要指標。

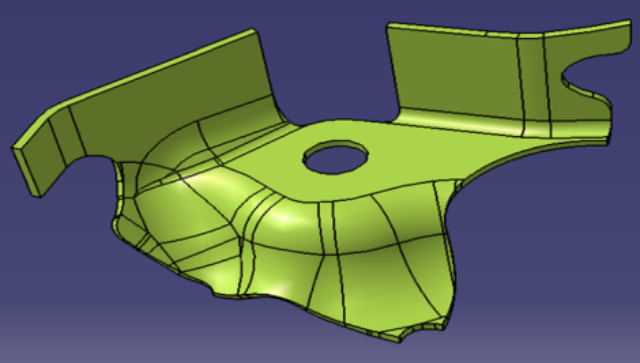

切削加工是通過切削工具去除金屬材料表面多余部分,以獲得所需形狀和尺寸的工藝。切削加工包括車削、銑削、鉆削等多種方式。車削主要用于加工軸類零件;銑削則適用于平面、曲面和復雜形狀零件的加工;鉆削則用于鉆孔和攻絲等操作。切削加工具有加工精度高、表面質量好的優點,但材料利用率相對較低。數控加工是利用數控機床進行零件加工的一種先進工藝。數控機床通過預先編制的程序控制機床的運動軌跡和切削參數,實現零件的自動加工。數控加工具有加工精度高、生產效率高、適應性強等優點,普遍應用于各種金屬零件的制造中。

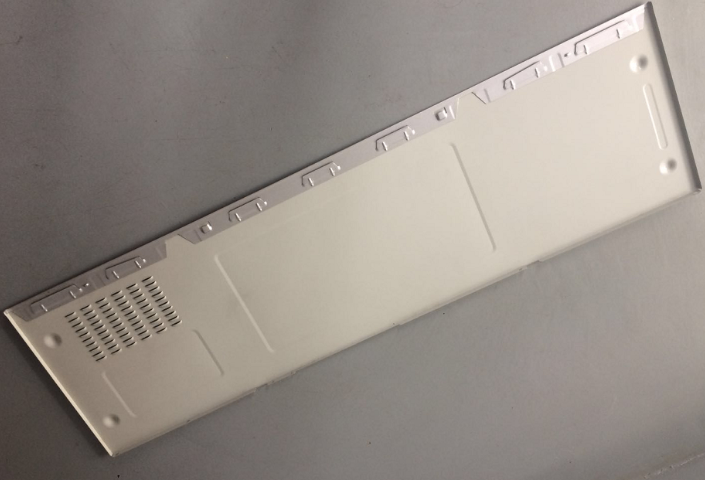

焊接是一種將兩個或多個金屬零件通過熔化或加壓的方式連接在一起的工藝方法。焊接工藝具有連接強度高、密封性好、成本低廉等優點。在焊接過程中,需根據零件的材料、厚度和形狀選擇合適的焊接方法和焊接材料,并嚴格控制焊接參數和焊接過程,以確保焊接接頭的質量和性能。表面處理是金屬零件制造中不可或缺的一環。它通過對零件表面進行清洗、除油、除銹、噴涂等處理操作,以提高零件的表面質量、耐腐蝕性和美觀度。常見的表面處理方法包括噴砂、拋丸、電鍍、噴涂等。在表面處理過程中,需根據零件的使用環境和美觀要求選擇合適的處理方法和材料,并嚴格控制處理工藝和流程,以確保處理效果和質量。在金屬零件制造中,持續的技術研究和創新是推動行業發展的動力。

智能制造和物聯網技術的發展為金屬零件制造帶來了新的機遇和挑戰。通過引入智能制造系統和物聯網技術可以實現生產過程的智能化和可視化管理,提高生產效率和產品質量。同時,智能制造和物聯網技術還可以實現生產過程的遠程監控和故障診斷等功能,為企業的生產和管理提供更加便捷和高效的支持。精密機械零件是金屬零件制造中的高級產品,普遍應用于航空航天、汽車制造、醫療設備等領域。這些零件通常需要極高的尺寸精度和表面質量,以確保設備的整體性能和可靠性。例如,航空發動機中的軸承和齒輪,不只要求極高的耐磨性和抗疲勞性,還需在極端溫度和壓力環境下保持穩定的性能。金屬零件的抗壓縮韌性是評價其在受到壓力時的恢復能力的重要指標。嘉興非標金屬零件制造源頭廠家

在金屬零件制造中,選擇合適的刀具和磨具是非常重要的。嘉興非標金屬零件制造源頭廠家

金屬零件的質量檢測是確保產品性能和可靠性的關鍵環節。常用的質量控制方法包括尺寸測量、材料分析、金相檢驗、硬度測試、拉伸試驗等。這些檢測方法可以全方面評估零件的質量,確保產品符合設計要求。隨著自動化技術的不斷發展,金屬制造中的許多工藝和操作已經實現了自動化。數控切削機床、機器人焊接等設備有效提高了生產效率和產品質量。自動化技術的應用還降低了人力成本,提高了生產安全性。環保生產已成為金屬制造行業的重要趨勢。在金屬制造過程中,需要降低能源消耗、減少廢水廢氣排放、實現循環利用等。采用清潔生產技術、優化生產工藝和回收廢舊金屬等措施,有助于保護環境和實現可持續發展。嘉興非標金屬零件制造源頭廠家

- 廣東沖壓模具廠家供應 2025-04-26

- 深圳非標金屬零件制造定做 2025-04-26

- 廣東模具促銷價 2025-04-26

- 北京擠出模具哪家好 2025-04-26

- 安徽壓鑄模具多少錢 2025-04-25

- 江蘇模具廠家供應 2025-04-25

- 宿遷金屬結構件制造廠家 2025-04-25

- 山東金屬零件制造哪家好 2025-04-25

- 浙江通用模具怎么選 2025-04-25

- 深圳金屬結構件制造 2025-04-25

- 江門P20模具鋼零售 2025-04-26

- 馬鞍山不銹鋼材料批發 2025-04-26

- 深圳手持式點膠針筒30cc 2025-04-26

- 徐州電動虎克HK32-002液壓站 2025-04-26

- 福建發展高溫油管現貨 2025-04-26

- 無錫注塑模具廠家批發價 2025-04-26

- 徐州組合碟形彈簧 2025-04-26

- 蘇州排屑機供應商家 2025-04-26

- 洛陽環槽鉚釘HUCK鉚釘 2025-04-26

- 壁掛式配電箱規格 2025-04-26