廣東汽車電池外殼塑膠模具企業

注塑模具制造的首要環節,便是準確的設計。我們組建了一支由工程師構成的專業設計團隊,他們熟練運用 CAD、UG 等先進的設計軟件,對模具的每一處細節進行精心雕琢。在設計初期,工程師們會與客戶深入溝通,充分了解產品的功能需求、外觀要求以及生產工藝。依據這些信息,設計團隊展開頭腦風暴,構思多種模具設計方案,并通過模擬分析軟件,對模具的流道系統、冷卻系統以及脫模機構進行模擬測試,優化模具的結構。經過反復的設計與優化,確保模具在滿足客戶要求的同時,具備良好的加工工藝性和穩定性,為后續的模具制造筑牢根基 。尺寸穩定性是塑膠模具材料的中心要求,確保較終產品的精度和質量。廣東汽車電池外殼塑膠模具企業

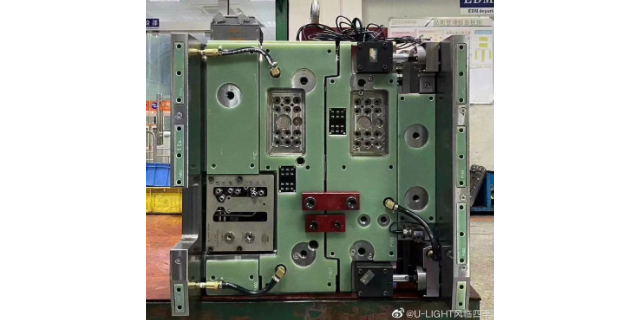

模具裝配是將各個加工好的零件組裝成完整模具的關鍵環節,其精度直接影響模具的使用性能。在裝配前,需對每個零件進行嚴格的尺寸檢測和清洗,確保零件表面無雜質和油污。裝配過程中,首先安裝模架,將模板、導柱、導套等零件精確安裝到位,保證模架的平行度和垂直度。然后依次安裝型腔、型芯、滑塊、斜頂等關鍵零件,通過定位銷和螺栓進行固定。在安裝過程中,要嚴格控制零件之間的配合間隙,對于一些高精度配合的部位,如滑塊與滑槽的配合,需進行研磨和調試,確保運動順暢且間隙均勻。同時,還要安裝冷卻系統、頂出系統等輔助裝置,保證各系統能夠正常運行,為模具的試模和生產做好充分準備。東莞充電器塑料模具企業退火、正火、淬火和回火等熱處理方法能夠改善塑膠模具的硬度、耐磨性和韌性。

筆記本電腦同樣依賴注塑模具構建主體架構。鍵盤面、底殼及各類蓋板經注塑成型,模具設計保障按鍵布局合理、鍵帽觸感舒適,底殼散熱孔分布均勻且與內部散熱模組完美配合。為實現輕薄便攜,模具制造采用薄壁注塑技術,在確保強度前提下,將外殼厚度減至很少,配合新型高性能塑料材料,如碳纖維增強塑料,既減輕重量又提升耐用性,滿足商務人士與學生群體移動辦公、學習需求。此外,智能穿戴設備如智能手表、手環表帶等,借助注塑模具實現個性化定制與舒適佩戴體驗。表帶采用柔軟且親膚的硅膠材料注塑而成,模具精細雕琢出多種紋理與透氣孔,適配不同手腕尺寸,還能通過雙色注塑嵌入裝飾件,展現時尚潮流風格,讓科技與時尚在腕間完美融合。

熱處理是增強注塑模具鋼材性能的重要手段。通過合適的熱處理工藝,能夠提高模具的硬度、耐磨性和韌性,延長模具的使用壽命。常見的熱處理方法包括淬火和回火。淬火能使鋼材獲得高硬度,但會導致脆性增加,因此淬火后需及時進行回火處理,以調整硬度和韌性的平衡。對于注塑模具,根據鋼材的種類和模具的使用要求,制定個性化的熱處理工藝。例如,對于承受較大壓力和磨損的模具型芯,采用高溫淬火和低溫回火工藝,可使型芯表面獲得高硬度和耐磨性,而內部保持一定的韌性,防止在使用過程中發生斷裂。嚴格控制熱處理過程中的加熱速度、保溫時間和冷卻速度等參數,是確保熱處理質量的關鍵。強化模具維護保養,保持模具光潔度,減少散熱阻力。

在商品流通環節,注塑模具為包裝行業注入強大動力,確保產品運輸安全、展示美觀。塑料瓶蓋是最常見的注塑制品,飲料瓶、化妝品瓶等瓶蓋通過精密模具成型,螺紋結構準確,密封性能優異,確保產品保質期內不受污染。同時,瓶蓋設計兼顧開啟便利性與防盜功能,特殊結構防止兒童誤開,為產品安全防護關卡。塑料周轉箱、托盤作為物流倉儲關鍵器具,經注塑模具大規模生產。周轉箱模具設計強度結構,適應堆疊、搬運沖擊,內部合理分隔便于產品分類存放;托盤采用叉車結構,底部加強筋設計承載量大,在貨物運輸、倉儲環節大幅提高效率,降低物流成本。熱處理前應檢查模具表面質量和尺寸精度,確保無缺陷,以保證熱處理效果。廣東酒瓶包裝塑料模具廠

不同的成型設備對模具的設計有不同的影響,需了解設備的性能、規格和特點。廣東汽車電池外殼塑膠模具企業

注塑模具制造行業競爭激烈,市場對模具的精度、質量、交貨期和價格提出了越來越高的要求。為了在競爭中脫穎而出,企業需不斷提升自身的核心競爭力。一方面,加大技術研發投入,引進先進的設備和技術,提高模具制造的精度和效率;另一方面,加強企業管理,優化生產流程,降低成本,提高產品的性價比。同時,隨著電子產品、汽車等行業的快速發展,模具制造行業也呈現出向高精度、高性能、大型化和專業化方向發展的趨勢。企業需緊跟行業發展趨勢,調整產品結構,拓展業務領域,以適應市場變化。廣東汽車電池外殼塑膠模具企業

- 汽車配件外殼定制廠家 2025-05-02

- 廣東注塑外殼定做廠家 2025-05-02

- 深圳掃地機塑料產品定制 2025-05-02

- 充電器塑膠外殼廠 2025-05-02

- 電器塑料產品定制廠家 2025-05-02

- 東莞汽車電池外殼塑膠產品訂制廠家 2025-05-02

- 廣東電器塑膠產品哪家好 2025-05-02

- 深圳電腦顯示器塑料外殼價格 2025-05-02

- 廣東電器注塑產品生產廠家 2025-05-02

- 深圳汽車塑料產品 2025-05-02

- 中國澳門國產pla全降解奶茶吸管批發價 2025-05-02

- 河北氟膠O型圈常用知識 2025-05-02

- 白色丁腈橡膠進口丁腈橡膠手套高握力 2025-05-02

- 山東廚房油壺批發 2025-05-02

- 福建加工ABS板材 2025-05-02

- 廣西九和橡塑PE給水管按需定制 2025-05-02

- 深圳耐高溫杜邦膠紙 2025-05-02

- 浙江SC骨架油封電話 2025-05-02

- 中山IML加工生產商 2025-05-02

- 滁州電視柜軟玻璃 2025-05-02