上海自動化立式加工中心客服電話

汽車變速箱殼體的形狀復雜,內部有各種齒輪、軸等零部件的安裝孔和槽,對精度要求極高。

某汽車零部件制造企業運用立式加工中心來加工變速箱殼體。在加工前,通過CAD/CAM軟件進行三維建模和數控編程,精確規劃刀具路徑和加工參數。在加工過程中,由于立式加工中心的多軸聯動功能(如四軸或五軸聯動),能夠對變速箱殼體的復雜曲面和斜孔進行高效、精細的加工。例如,在加工變速箱殼體內部的斜油孔時,通過旋轉軸和直線軸的聯動,確保鉆頭能夠以正確的角度進行鉆孔,避免了傳統加工方法可能出現的鉆孔偏差。而且,立式加工中心的高精度定位系統可以保證各個安裝孔之間的位置精度,其位置度公差可以控制在±0.02mm以內。自動換刀裝置可以快速切換不同規格的刀具,完成鏜孔、鉸孔等不同精度要求的加工工序。通過這些應用,該企業的變速箱殼體加工質量大幅提高,裝配后的變速箱性能更加穩定,同時加工效率也提升了約35%。 立式加工中心的潤滑系統,如同貼心的養護師,為各運動部件提供持久順滑的運行保障。上海自動化立式加工中心客服電話

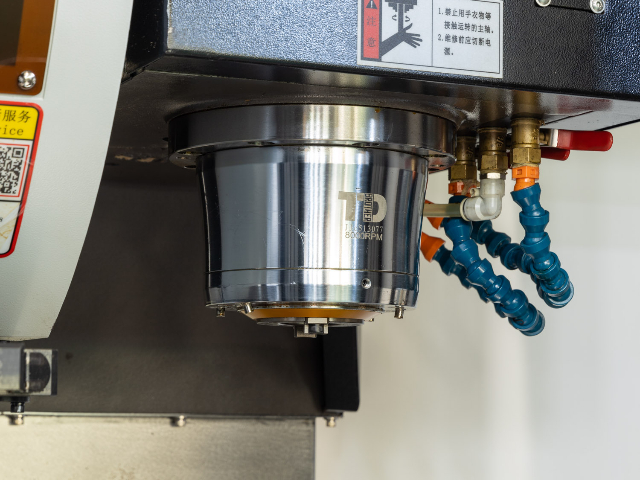

自動換刀裝置(ATC):

自動換刀裝置是刀具系統的部件之一,它負責實現刀具的自動更換。主要由換刀機械手、刀具交換機構等組成。換刀機械手有單臂式、雙臂式等多種形式。雙臂式機械手能夠同時抓取新刀具和舊刀具,進行快速交換,極大提高了換刀效率。刀具交換機構根據刀庫和主軸的位置關系,通過直線運動或旋轉運動,將刀具從刀庫準確地安裝到主軸上,或者將主軸上的刀具送回刀庫。在換刀過程中,自動換刀裝置需要精確地控制刀具的位置、抓取和釋放動作,以確保換刀的準確性和可靠性。一般來說,現代立式加工中心的換刀時間可以控制在幾秒以內,高效的換刀裝置能夠明顯減少加工過程中的輔助時間,提高機床的生產效率。 安徽大型立式加工中心廠家供應立式加工中心的刀庫容量可根據加工需求靈活配置,滿足從簡單到復雜加工任務的刀具存儲。

繼電器故障故障現象:繼電器不動作或誤動作,影響機床的信號傳輸和控制。原因分析:繼電器線圈故障,與接觸器線圈故障原因類似。繼電器的觸點接觸不良或彈簧疲勞,導致其動作不穩定。繼電器受到外界電磁干擾,使其控制信號失真。解決方案:檢測繼電器線圈電阻,更換損壞的線圈。清潔繼電器觸點,調整彈簧壓力,若觸點損壞嚴重,則更換繼電器。對機床的電氣控制系統采取屏蔽措施,如使用屏蔽電纜、安裝濾波器等,減少電磁干擾對繼電器的影響。

刀具選擇:

當立式加工中心開始執行一個加工任務時,數控系統會根據預先編寫的加工程序確定所需的刀具。程序中的刀具指令(如 T 代碼)會告訴控制系統從刀庫中選擇哪一把刀具。刀庫的控制系統會驅動刀庫旋轉或移動,使目標刀具到達換刀位置。例如,在加工一個包含銑削、鉆孔和攻絲工序的零件時,數控系統會按照工序順序,依次選擇立銑刀、麻花鉆和絲錐。

刀具交換:

一旦目標刀具到達換刀位置,自動換刀裝置就會啟動。如果是雙臂式機械手,它會同時抓住刀庫中的新刀具和主軸上的舊刀具。然后,通過刀具交換機構的動作,將新刀具安裝到主軸上,同時把舊刀具放回刀庫的相應位置。在這個過程中,需要精確地控制機械手的運動軌跡和抓取、釋放動作,以確保刀具交換的準確性。例如,在換刀過程中,機械手的手指會根據刀柄的形狀和尺寸進行精確的定位和夾緊,防止刀具掉落。 高精度的光柵尺反饋裝置,實時監測立式加工中心各軸的運動位置,確保加工路徑的精確無誤。

立式加工中心以其高精度加工而聞名,為了確保加工精度,機床在設計和制造過程中采用了多種精度控制措施,并配備了先進的誤差補償技術。

在硬件方面,采用高精度的滾珠絲杠、直線導軌、主軸軸承等關鍵部件,提高機床的運動精度和定位精度。同時,通過優化機床的結構設計,增強其剛性和穩定性,減少加工過程中的振動和變形。在軟件方面,利用激光干涉儀、球桿儀等高精度測量儀器對機床的幾何精度進行檢測和校準,并將測量得到的誤差數據輸入到數控系統中。數控系統根據這些誤差數據,在加工過程中實時對坐標軸的運動進行補償,修正因機床幾何誤差、熱變形、刀具磨損等因素導致的加工誤差。

立式加工中心的工作原理是一個高度集成化、智能化的機械加工過程,它通過各組成部分的精密協同、數控編程的精確控制、刀具路徑的優化規劃以及多軸聯動和精度補償等技術手段,實現了對各種復雜零件的高效、高精度加工,為現代制造業的發展提供了強有力的技術支撐,推動著航空航天、汽車、模具、醫療器械等眾多行業不斷向前邁進。 立式加工中心的操作面板簡潔直觀,方便操作人員輕松掌控加工過程的各項參數。安徽大型立式加工中心廠家供應

立式加工中心加工效率遠超傳統機床,在大規模生產中能夠大幅縮短零件的加工周期。上海自動化立式加工中心客服電話

主軸振動故障現象:主軸在旋轉過程中出現明顯的振動,影響加工精度。

原因分析:主軸動平衡不良,可能是由于刀具安裝不平衡、主軸部件松動或受損。傳動皮帶松弛或磨損不均勻,導致動力傳遞不穩定。

主軸電機故障,如電機內部繞組短路或斷路,引起電機運轉不平衡。

解決方案:重新對刀具進行動平衡校正,檢查主軸部件的連接螺栓是否緊固,如有松動及時擰緊。若主軸部件受損,需進行修復或更換。

調整或更換傳動皮帶,確保皮帶張緊度適中且磨損均勻。使用萬用表等工具檢測主軸電機的繞組電阻,判斷電機是否故障。

若電機故障,應維修或更換電機。 上海自動化立式加工中心客服電話

- 江蘇直銷臥式加工中心性能 2025-04-28

- 浙江自動化臥式加工中心哪家強 2025-04-28

- 浙江制造臥式加工中心參考價 2025-04-28

- 江蘇精密立式加工中心售后服務 2025-04-28

- 大型立式加工中心行價 2025-04-27

- 江蘇國內數控車床行價 2025-04-27

- 浙江可靠龍門加工中心聯系方式 2025-04-27

- 直銷臥式加工中心市場 2025-04-27

- 浙江國產臥式加工中心參數 2025-04-27

- 上海定制雕銑機檢修 2025-04-27

- 江蘇定制焊機量大從優 2025-04-28

- 上海泥巴蛋給袋式包裝機 2025-04-28

- 山東3D打印機碳纖維直銷 2025-04-28

- 青海起艇絞車批發商 2025-04-28

- 湖北瑞士電主軸廠商 2025-04-28

- 嘉興工業耐爾斯磨齒機咨詢問價 2025-04-28

- 本地廢氣治理商家 2025-04-28

- 浙江螺栓型凸輪隨動器軸承用途 2025-04-28

- 環翠區什么是上海三菱電梯保養 2025-04-28

- 烏魯木齊公路消防員待遇有哪些 2025-04-28