風險分析方案費用

FMEA(失效模式與影響分析)是一種系統化的方法,普遍應用于產品設計、制造過程以及服務流程中,旨在識別潛在的失效模式,評估其對系統性能的影響程度,并提前采取措施預防或減輕這些影響。它不僅是一種工具,更是一種思維方式,鼓勵團隊從防錯而非糾錯的角度出發,進行前瞻性的風險管理。在產品設計階段,FMEA幫助工程師識別出可能的設計缺陷,比如材料選擇不當、部件間干涉或裝配困難等,通過量化分析每個失效模式的嚴重度、發生頻度和探測度,確定關鍵控制點,從而在開發早期就進行優化設計,避免后期高昂的更改成本。FMEA還促進了跨部門間的溝通與協作,因為從設計到生產再到售后的每一個環節都需要參與進來,共同評估潛在風險,確保產品從概念到市場的每一步都盡可能穩健可靠。定制化產品生產中,FMEA確保每個細節可靠。風險分析方案費用

醫院相關企業的朋友們,在醫療服務的廣闊領域中,風險如影隨形。而FMEA(失效模式與影響分析)正是化解這些風險的強大利器。FMEA能夠深入剖析醫療服務的各個環節,從藥品采購到設備維護,從診療流程到患者護理,無一遺漏。以一家大型綜合醫院為例,引入FMEA后,對藥品供應鏈進行風險分析,提前識別出可能的供應商中斷、藥品質量問題等風險,制定了相應的應急預案。這不僅保障了醫院的正常運轉,更確保了患者的用藥安全。選擇FMEA,就是為醫院提供更可靠的服務支持,提升企業在醫療領域的核心競爭力。江西fmea潛在失效模式FMEA是一種有效的風險評估工具,幫助企業識別潛在風險。

在產品開發與制造過程中,FMEA(失效模式與影響分析)作為一種系統化、前瞻性的方法,為識別和解決潛在問題提供了強有力的方案。通過細致分析產品設計、制造過程以及服務環節的每一個步驟,FMEA能夠預先揭示可能的失效模式,評估其對系統性能、安全性及成本的影響程度,并據此制定有效的預防措施和糾正方案。這一方法不僅幫助企業降低產品故障率,提升產品質量,還能優化生產流程,減少不必要的成本浪費。例如,在汽車制造業中,對零部件進行FMEA分析,可以及時發現并改進設計缺陷,確保車輛在極端條件下的可靠性和安全性,為消費者提供更加安心的駕駛體驗。

對于制造業而言,FMEA不僅是一種技術方法,更是一種文化和思維方式的轉變。它強調預防勝于糾正,鼓勵在問題發生前采取行動,而非在問題顯現后再尋求解決方案。在實際操作中,FMEA的應用范圍普遍,從汽車制造到醫療設備,從電子設備到食品加工,各行各業都能從中受益。通過FMEA,企業能夠更高效地管理資源,減少因設計缺陷或生產失誤導致的召回事件,增強客戶信任和品牌聲譽。FMEA還有助于提升團隊的解決問題能力,促進知識共享和創新思維,為企業的可持續發展奠定堅實基礎。因此,深入理解和有效實施FMEA,已成為現代制造企業提升競爭力的關鍵策略之一。FMEA通過評分系統,對風險進行量化分析。

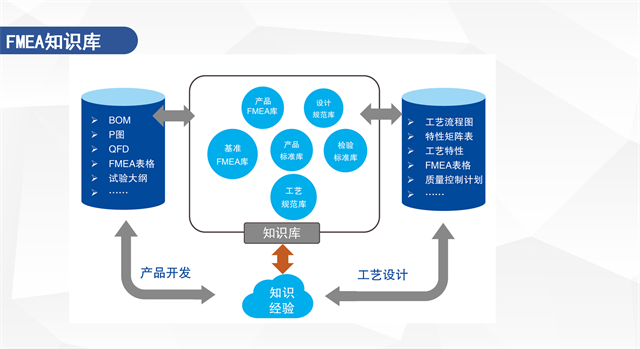

在實際操作中,FMEA分為設計FMEA(DFMEA)和過程FMEA(PFMEA)兩大類。設計FMEA側重于產品設計階段,關注產品功能和設計特性可能引發的失效及其對用戶的影響;而過程FMEA則聚焦于生產制造過程,分析各工序中潛在的失效模式及其對產品質量、成本和生產效率的影響。兩者相輔相成,共同構成了從產品設計到生產實現的全鏈條風險管理框架。執行FMEA時,團隊成員需運用專業知識和實踐經驗,對每一個潛在失效模式進行量化評估,如嚴重度(S)、發生頻度(O)、探測度(D),并計算風險優先數(RPN),以此為依據確定改進措施的優先級。這一過程不僅促進了團隊間的溝通與協作,還為企業積累了寶貴的知識資產,為后續的產品開發和過程優化提供了堅實的數據支持。在汽車制造中,FMEA幫助預防質量問題,確保安全。江西fmea潛在失效模式

FMEA強調全員參與,共同防控風險。風險分析方案費用

FMEA(失效模式與效應分析)作為一種零缺陷工具,在現代制造業和服務業中扮演著至關重要的角色。它不僅是一種預防性的質量分析方法,更是一種系統化的思維方式,幫助企業在產品設計和生產過程之初就識別并消除潛在的失效模式。通過細致分析每一個組件或流程步驟可能發生的故障及其對系統整體的影響,FMEA能夠幫助團隊提前制定應對措施,從而避免后期昂貴的修改成本和可能的客戶不滿。這種零缺陷的追求,使得FMEA成為持續改進和精益管理的重要工具之一。它不僅關注產品設計的安全性、可靠性和耐久性,還深入到生產過程的每一個細節,確保從原材料到產品的每一個環節都達到好狀態,真正實現從源頭控制質量,達到零缺陷的目標。風險分析方案費用

- 服務價值鏈服務價錢 2025-04-28

- 管理降本增效報價 2025-04-28

- 項目數字化管理系統服務多少錢 2025-04-28

- 江蘇公司的管理體系 2025-04-28

- 公司的績效管理體系服務報價 2025-04-28

- 工業數字化管理方案 2025-04-27

- 廣東企業價值鏈 2025-04-27

- 無錫數字化管理軟件 2025-04-27

- 管理體系優化收費明細 2025-04-27

- 杭州FMEA七步法 2025-04-27

- hr勞動力管理哪個好 2025-04-28

- 山東學校宿舍掃描洗烘機采購 2025-04-28

- 濮院家電行業用友U9下載 2025-04-28

- 長寧區外包劇場舞臺設計選擇 2025-04-28

- 白山什么企業pp無紡布靠譜 2025-04-28

- 高新區輔助財務咨詢用戶體驗 2025-04-28

- 物流智能營銷推廣咨詢報價 2025-04-28

- 壽命檢測項目 2025-04-28

- 如何申請**三證認定條件 2025-04-28

- SLCP驗證HIGG FEM驗證SMETA驗廠HIGG驗廠 2025-04-28