上海動植物蛋白離心式均質泵

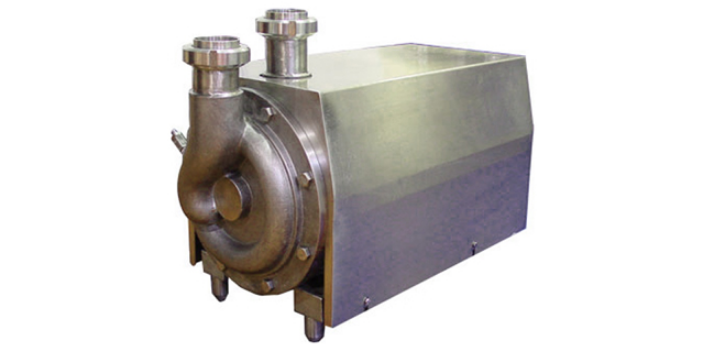

真空均質泵組材質:內壁為304好的不銹鋼,夾套、外層為304好的不銹鋼.內外精拋,表面特殊亮光處理.油、水箱:均為雙層制作水油箱加熱系統:夾層電加熱功率2KW,外層有石棉隔熱裝置,既保證熱能減少散出,又避免燙傷員工.水油箱攪拌系統:兩箱配額定攪拌分散器0.55KW,使油、水加熱更加迅速均勻.真空均質乳化鍋:為三層制作.特殊亮光處理.本機采用上均質機,使物料沒有死角,根據不同的產品任意設定均質時間,電壓220V,功率0.75KW上海電機,高轉速2900轉/分鐘。剪切均質泵的結構簡單,維護方便,適用于小規模生產和試驗。上海動植物蛋白離心式均質泵

真空均質泵維護保養和使用:1、通常開機前先連接好機械密封的冷卻水,停機時先關機再切斷冷卻水。冷卻水采用自來水即可。冷卻水壓力≦0.2Mpa。物料必須進入工作腔內方可開機,并且,要保證不在斷料的情況下運行以免空轉使機械密封件(機封)因高溫燒壞或影響使用壽命。冷卻水進出口接頭配備軟管尺寸內徑?5mm皮管。2、確認接通機封冷卻水后,啟動電機,再三要求電機轉向應與主軸的轉向標志一致方可運轉工作,嚴禁反轉!3、在使用機器時,液態物料必須連續輸入或在容器內保持一定量。應避免空機運轉,以免使物料在工作內產生高溫或結晶固化而使設備受損,嚴禁空轉!日化乳化機廠家剪切均質泵具有緊湊的結構、穩定的工作性能和良好的維護性能。

真空均質泵工作原理:物料先在水鍋、油鍋內加熱、攪拌混合后,由真空泵吸入乳化鍋內,通過乳化鍋內的乳化鍋內可以抽真空,將物料在攪拌過程中產生的氣泡及時抽走。整機與物料接觸部位采用好的SUS316L材料制造,內表面鏡面拋光,真空攪拌裝置衛生清潔,符合GMP衛生標準。真空均質泵設備優勢:在高粘性乳化物、特別是膏霜、軟膏、乳劑類產品的制造工藝中,通常成問題的是分散相的粒徑大和攪拌時把空氣混入制品中,粒徑過大導致乳狀物不穩定,缺少光澤;制品中混入空氣則會使制品氣泡化、細菌污染、易氧化及外觀不光滑。針對兩大問題,ZJR系列真空均質泵組,由均質攪拌器、中心葉片攪拌、刮壁攪拌各自具有的特點相輔相成,組合成好的攪拌方式,以達到完美混合制品。

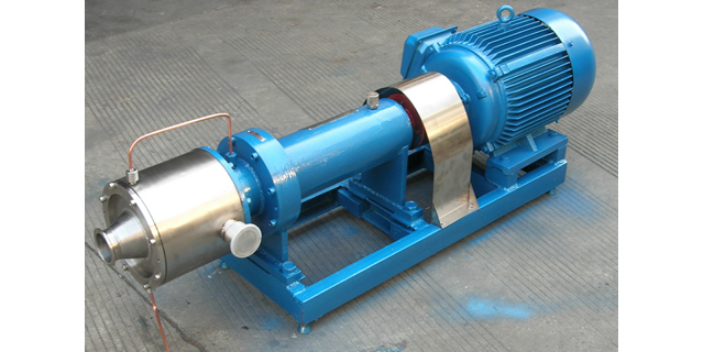

在高速旋轉的轉子外端產生至少15m/s以上的線速度,高可至40m/s,并形成強烈的機械及液力剪切、液層摩擦、撞擊撕裂,使物料充分的分散、乳化、均質、破碎、同時通過定子槽射出。均質泵就是通過與發動機連接的均質頭的高速旋轉,對物料進行剪切,分散,撞擊。這樣物料就會變得更加細膩,促使油水相融。食品行業中的醬,果汁等。制藥行業中的軟膏。石油化工,油漆涂料油墨等都會用到均質泵。在實驗或工業生產過程中所要進行的混合、攪拌、分散、均質、乳化和研磨的應用。物料不斷高速地從徑向射出,在物料本身和容器壁的阻力下改變流向,與此同時在轉子區產生的上、下軸向抽吸力的作用下,又形成上、下兩股強烈的翻動湍流。物料經過數次循環,完成分散、乳化、均質過程。剪切均質泵可以再配合其他液體混合設備一起使用,更好的進行生產操作。

管線式高剪切分散均質泵是把九臺高剪切均質泵融為一體,用一臺三級管線式乳化泵就可以一次完成,節約能耗,降低了生產成本。目前國內的改性瀝青設備制造廠家,主要采用以研磨為主、剪切為輔的設備,整個工藝流程需要三臺膠體磨來工作,既增加了設備總投資,細度還是不盡人意,而均質泵不同于傳統的膠體磨,傳統膠體磨每臺只有一對磨盤,每對磨盤頂多二層結構,均質泵有三級轉、定子結構,每級六層,生產效率相當于膠體磨的9倍。生產過程中物料經一次剪切,細度可達到0.5μm以下,很大程度的提高了產品的內在品質,確保了用戶產品在市場上的競爭力。剪切均質泵需要根據實際情況和實驗結果逐步調整加工參數。上海動植物蛋白離心式均質泵

剪切均質泵可以用于不同流體的加工處理,如高濃度和高黏度液體。上海動植物蛋白離心式均質泵

高剪切分散均質泵與傳統的生產工藝相比,具有能耗低、生產成本低、產品質量高、超細化四大優勢。由于高剪切技術具有較強的粉碎、乳化功能,從而贏得了巨大的市場。過去改性瀝青的生產只能依靠進口設備,而如今高剪切已取代了進口膠體磨,使改性瀝青生產的設備終于國產化。管線式高剪切分散均質泵是用于連續生產或循環處理精細物料的高性能設備,在狹窄空間的腔體內,裝有1-3組偶咬合的多層定轉子,轉子在馬達的驅動下高速旋轉,產生強勁的軸向吸力將物料吸入腔體。在較短的時間內對物料分散、剪切、乳化處理,使粒徑分布范圍變窄,由此可制得精細的長期穩定的產品。上海動植物蛋白離心式均質泵

- 江蘇麥芽糖糖漿泵供應報價 2025-05-04

- 上海流體轉子泵設計 2025-05-04

- 河北不銹鋼不銹鋼轉子泵價格 2025-05-04

- 浙江蓮蓉餡餡料泵多少錢 2025-05-03

- 山東不銹鋼不銹鋼轉子泵廠家 2025-05-03

- 糖漿輸送泵廠商 2025-05-03

- 中國澳門高粘度不銹鋼轉子泵 2025-05-03

- 上海果葡糖漿泵直銷 2025-05-03

- 青海小型不銹鋼轉子泵價格 2025-05-03

- 上海粘性轉子泵供應公司 2025-05-03

- 貴州高精度扭力限制器價格 2025-05-04

- 江蘇清洗機廠家 2025-05-04

- 浙江杭梅開關狀態廠家供應 2025-05-04

- 排名靠前的超聲波清洗設備生產廠家 2025-05-04

- 黑河公共空間規劃 2025-05-04

- 鄭州防凍快修料批發 2025-05-04

- 松江區智能人工智能應用軟件開發 2025-05-04

- 南通專業的灌膠機組成 2025-05-04

- 上海醫藥凍干機報價 2025-05-04

- 定制智能控制系統咨詢報價 2025-05-04