安徽高可靠電子元器件鍍金鈀

在全球能源轉(zhuǎn)型的大背景下,能源電力行業(yè)正大力發(fā)展太陽能、風(fēng)能等新能源技術(shù),氧化鋯電子元器件鍍金在其中扮演著關(guān)鍵角色。以太陽能光伏電站為例,逆變器是將直流電轉(zhuǎn)換為交流電的設(shè)備,其內(nèi)部的功率半導(dǎo)體器件采用氧化鋯作為散熱基板并鍍金。一方面,氧化鋯的高導(dǎo)熱性能夠迅速將器件工作產(chǎn)生的熱量散發(fā)出去,保證器件在高溫下正常運(yùn)行;另一方面,鍍金層提高了基板與器件之間的熱傳導(dǎo)效率,同時(shí)增強(qiáng)了電氣連接的可靠性,減少接觸電阻,降低功率損耗。在風(fēng)力發(fā)電機(jī)的控制系統(tǒng)中,氧化鋯電子元器件鍍金后用于監(jiān)測(cè)風(fēng)速、風(fēng)向以及發(fā)電機(jī)的運(yùn)行狀態(tài),憑借其耐高溫、抗腐蝕的特性,在惡劣的戶外環(huán)境下準(zhǔn)確采集數(shù)據(jù),為風(fēng)機(jī)的高效穩(wěn)定運(yùn)行提供保障,推動(dòng)新能源產(chǎn)業(yè)蓬勃發(fā)展,為地球的可持續(xù)發(fā)展貢獻(xiàn)力量。從樣品到量產(chǎn),同遠(yuǎn)表面處理提供一站式鍍金解決方案。安徽高可靠電子元器件鍍金鈀

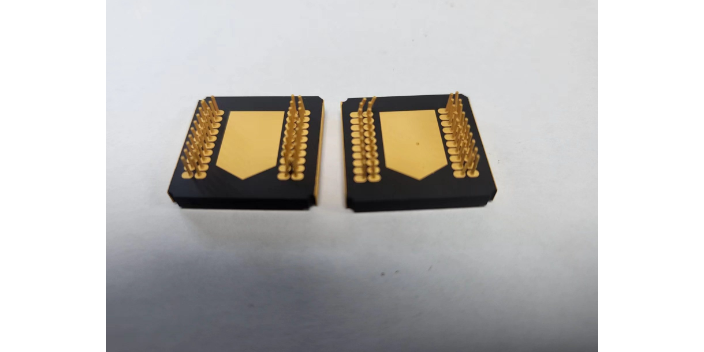

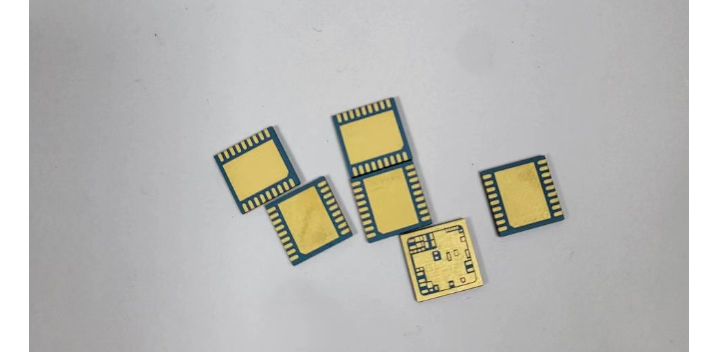

電容的焊接可靠性直接影響電路性能。鍍金層的可焊性(潤(rùn)濕角<15°)確保了回流焊(260℃)和波峰焊(245℃)的高效連接。在SnAgCu無鉛焊料中,金層厚度需控制在0.8-1.2μm以避免"金脆"現(xiàn)象。實(shí)驗(yàn)表明,當(dāng)金層厚度超過2μm時(shí),焊點(diǎn)剪切強(qiáng)度從50MPa驟降至30MPa。新型焊接工藝不斷涌現(xiàn)。例如,采用激光局部焊接技術(shù)(功率密度10?W/cm2)可將熱輸入量減少40%,有效保護(hù)電容內(nèi)部結(jié)構(gòu)。在倒裝芯片焊接中,金凸點(diǎn)(高度30-50μm)的共晶焊接溫度控制在280-300℃,確保與陶瓷基板的熱膨脹匹配(CTE差異<5ppm/℃)。安徽高可靠電子元器件鍍金鈀找同遠(yuǎn)處理供應(yīng)商,電子元器件鍍金工藝精湛。

電子元件鍍金工藝正經(jīng)歷著深刻變革,以契合不斷攀升的性能、環(huán)保及成本等多方面要求。性能層面,伴隨電子產(chǎn)品邁向高頻、高速、高集成化,對(duì)鍍金層性能提出了更高標(biāo)準(zhǔn)。在5G乃至未來6G無線通信領(lǐng)域,信號(hào)傳輸頻率飆升,電子元件鍍金層需憑借更低的表面電阻,全力降低高頻信號(hào)的趨膚效應(yīng)損耗,確保信號(hào)穩(wěn)定、高效傳輸,為超高速網(wǎng)絡(luò)連接筑牢根基。與此同時(shí),在極端環(huán)境應(yīng)用場(chǎng)景中,如航空航天、深海探測(cè)等,鍍金層不僅要扛住高低溫、強(qiáng)輻射、高鹽度等惡劣條件,保障電子元件正常運(yùn)行,還需進(jìn)一步提升自身的耐磨性、耐腐蝕性,延長(zhǎng)元件使用壽命。環(huán)保成為鍍金工藝發(fā)展的關(guān)鍵方向。傳統(tǒng)鍍金工藝大量使用含重金屬、**物等有害物質(zhì)的電鍍液,對(duì)環(huán)境危害極大。

部分電子元器件對(duì)溫度極為敏感,如某些高精度的傳感器、量子計(jì)算中的超導(dǎo)元件等。電子元器件鍍金加工具有良好的低溫特性,使其能夠在這些特殊應(yīng)用場(chǎng)景中發(fā)揮作用。在低溫環(huán)境下,許多金屬的物理性質(zhì)會(huì)發(fā)生變化,電阻增大、脆性增加等,然而金的化學(xué)穩(wěn)定性使其鍍層在極低溫度下依然保持良好的性能。以太空探索中的探測(cè)器為例,在接近零度的深空環(huán)境中,電子設(shè)備必須正常運(yùn)行才能收集珍貴的數(shù)據(jù)。鍍金的電子元器件能夠抵御低溫帶來的不良影響,確保探測(cè)器上的傳感器、信號(hào)處理器等部件穩(wěn)定工作,將宇宙中的微弱信號(hào)準(zhǔn)確傳回地球。同樣,在超導(dǎo)量子比特研究領(lǐng)域,為了維持超導(dǎo)態(tài),實(shí)驗(yàn)環(huán)境溫度極低,鍍金加工后的連接部件為量子比特與外部控制系統(tǒng)之間搭建了可靠的信號(hào)通道,助力前沿科學(xué)研究取得突破,拓展了人類對(duì)微觀世界的認(rèn)知邊界。同遠(yuǎn)處理供應(yīng)商,讓電子元器件鍍金光彩照人。

五金電子元器件的鍍金層本質(zhì)上是一種電化學(xué)防護(hù)體系。金作為貴金屬,其標(biāo)準(zhǔn)電極電位(+1.50VvsSHE)遠(yuǎn)高于鐵(-0.44V)、銅(+0.34V)等基材金屬,形成有效的陰極保護(hù)屏障。通過控制電流密度(1-5A/dm2)和電鍍時(shí)間(10-30分鐘),可精確調(diào)控金層厚度。在鹽霧測(cè)試(ASTMB117)中,3μm厚金層可耐受1000小時(shí)以上的中性鹽霧腐蝕,而1μm厚金層在500小時(shí)后仍保持外觀完好。在工業(yè)環(huán)境中,鍍金層對(duì)SO?、H?S等腐蝕性氣體表現(xiàn)出優(yōu)異抗性。實(shí)驗(yàn)數(shù)據(jù)顯示,在濃度為10ppm的SO?環(huán)境中暴露720小時(shí)后,鍍金層表面產(chǎn)生0.01μm的均勻腐蝕層。對(duì)于海洋環(huán)境,采用雙層結(jié)構(gòu)(底層鎳+表層金)可進(jìn)一步提升防護(hù)性能,鎳層厚度需≥5μm以形成致密阻擋層。電子元器件鍍金,同遠(yuǎn)處理供應(yīng)商專注細(xì)節(jié)。四川航天電子元器件鍍金外協(xié)

電子元器件鍍金,可防腐蝕,適應(yīng)復(fù)雜工作環(huán)境。安徽高可靠電子元器件鍍金鈀

在電子制造過程中,電子元器件的組裝環(huán)節(jié)需要高效且準(zhǔn)確地將各個(gè)部件焊接在一起。電子元器件鍍金加工帶來的出色可焊性為這一過程提供了極大便利。對(duì)于表面貼裝技術(shù)(SMT)而言,微小的貼片元器件要準(zhǔn)確地焊接到印刷電路板(PCB)上,鍍金層的潤(rùn)濕性良好,能夠與焊料迅速融合,形成牢固的焊點(diǎn)。這使得自動(dòng)化的貼片生產(chǎn)線能夠高速運(yùn)行,減少虛焊、漏焊等焊接缺陷的出現(xiàn)幾率。以消費(fèi)電子產(chǎn)品如智能手表為例,其內(nèi)部空間狹小,需要集成大量的微型元器件,鍍金加工后的元件在焊接時(shí)更容易操作,保證了組裝的精度和質(zhì)量,提高了生產(chǎn)效率。而且,在一些對(duì)可靠性要求極高的航天航空電子設(shè)備中,焊接點(diǎn)的質(zhì)量關(guān)乎整個(gè)任務(wù)的成敗,鍍金層確保了焊點(diǎn)在極端溫度、振動(dòng)等條件下依然穩(wěn)固,為航天器、衛(wèi)星等精密儀器的正常運(yùn)行奠定基礎(chǔ),是現(xiàn)代電子制造工藝不可或缺的特性。安徽高可靠電子元器件鍍金鈀

- 河北管殼電子元器件鍍金貴金屬 2025-04-24

- 江西鍵合電子元器件鍍金加工 2025-04-24

- 廣東電阻電子元器件鍍金專業(yè)廠家 2025-04-24

- 云南HTCC電子元器件鍍金鎳 2025-04-24

- 四川管殼電子元器件鍍金電鍍線 2025-04-24

- 湖南管殼電子元器件鍍金鍍金線 2025-04-24

- 江蘇HTCC電子元器件鍍金電鍍線 2025-04-23

- 貴州共晶電子元器件鍍金電鍍線 2025-04-23

- 山東5G電子元器件鍍金鎳 2025-04-23

- 陜西打線電子元器件鍍金銠 2025-04-23

- 常見快速插拔自鎖圓形防水連接器材料 2025-04-24

- 新型透明導(dǎo)電膜推薦廠家 2025-04-24

- 無錫本地高精度便攜式三坐標(biāo)認(rèn)真負(fù)責(zé) 2025-04-24

- 北京CR2025-CR2032批量定制 2025-04-24

- 導(dǎo)航傳感器生產(chǎn)廠家 2025-04-24

- 國(guó)產(chǎn)可控硅模塊牌子 2025-04-24

- 浙江連接器供應(yīng)商推薦 2025-04-24

- RXEF040價(jià)格行情 2025-04-24

- 紹興KSD301雙金屬片定做 2025-04-24

- 福州脫粒機(jī)PCB抄板收費(fèi)標(biāo)準(zhǔn) 2025-04-24