天津臥式合模機聯系方式

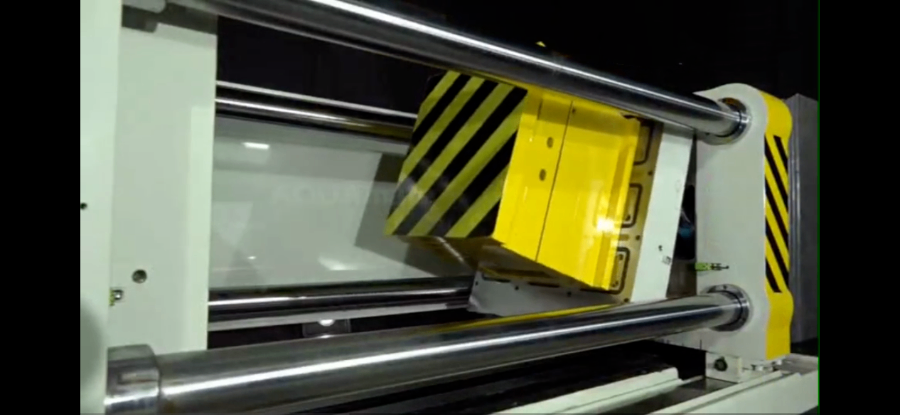

電動機與油泵轉動方向一致是臥式合模機正常運行的基本前提。當電動機啟動時,它驅動油泵工作,為合模、注射等動作提供動力。若二者轉動方向不一致,油泵無法正常吸油和輸油,會導致液壓系統壓力不足。在合模過程中,可能出現合模力不夠,無法使模具緊密閉合,造成產品溢料、飛邊等問題;注射時,壓力不足則無法將塑料熔體順利注入模具型腔,導致產品缺料、成型不完全。驗證轉動方向的方法較為簡單,在設備初次安裝或電機維修后,可先點動電機,觀察油泵的轉動方向,若與標識方向不符,需及時調整電機接線相序。只有在確認電動機與油泵轉動方向一致后,才能正式啟動設備,確保整個液壓系統穩(wěn)定工作,保障臥式合模機高效、準確地完成各項生產任務。適用于中、小型模具的臥式合模機,完成從人工到機械操作的轉變。天津臥式合模機聯系方式

臥式合模機的短流道設計是保障產品質量的關鍵因素。極短的流道使得塑料熔體在輸送過程中停留時間大幅縮短,有效避免了物料因長時間受熱而發(fā)生夾帶焦燒現象。這不僅減少了次品率,還降低了原料損耗。在生產對顏色均勻性要求極高的塑料制品時,短流道能確保顏料在熔體中均勻分散,不會因長時間流動而出現顏料沉降或局部過熱變色的問題。同時,短流道降低了熔體的壓力降,使得注射過程更加穩(wěn)定,能夠控制熔體的填充速度和壓力,從而生產出尺寸精度高、表面質量好的產品。天津臥式合模機聯系方式該設備滿足汽車零部件模具制造的高精度需求,表現很好。

金屬制品模具制造對模具的質量穩(wěn)定性要求極高,臥式合模機在這一領域表現良好。在金屬壓鑄過程中,臥式合模機能夠提供強大且穩(wěn)定的合模力,確保模具在高壓填充金屬液時緊密閉合,防止金屬液泄漏,保證產品成型完整性。其先進的熱平衡系統可有效控制模具溫度,避免因溫度不均導致金屬制品出現縮孔、變形等缺陷。以鋁合金輪轂模具制造為例,臥式合模機通過控制合模速度和壓力,使模具能夠均勻地承受金屬液的沖擊力,生產出的輪轂模具結構致密、強度高。而且,臥式合模機的自動化程度高,生產過程中的參數可精確設定和重復執(zhí)行,保證了每一副模具質量的一致性和穩(wěn)定性,滿足了金屬制品行業(yè)對大規(guī)模、高質量模具生產的需求。

臥式合模機為滿足不同生產需求,配備了多種取件裝置。常見的有機械手臂式取件裝置,其動作靈活、定位準確,能夠快速伸入模具型腔,抓取成型產品,并準確放置到指定位置。對于一些小型、高精度產品,真空吸盤式取件裝置發(fā)揮著重要作用,通過真空吸附原理,輕柔且穩(wěn)固地拾取產品,避免對產品造成損傷。此外,還有氣動夾爪式取件裝置,利用壓縮空氣產生的動力,快速夾緊和松開產品。這些取件裝置與臥式合模機的控制系統緊密配合,在合模機完成開模動作后,能立即響應并執(zhí)行取件操作。整個過程自動化程度高,減少了人工干預,提高了生產效率,降低了人工成本,輕松實現從產品成型到取件的全自動化生產流程。臥式合模機在行業(yè)綠色發(fā)展進程中樹立了良好典范。

臥式合模機的出現徹底改變了模具制造行業(yè)的生產模式,縮短了制模周期,降低了生產成本。其高速的開模速度,如可達 450mm/s,使模具在一次成型后能迅速開啟,減少了單個模具的生產時間。自動化的生產流程,從原料輸送到產品取出,一氣呵成,減少了人工操作的時間損耗。在大規(guī)模模具生產中,臥式合模機的高效優(yōu)勢更加明顯,能夠在短時間內完成大量模具的制造,滿足市場對模具的緊急需求。而且,由于設備運行穩(wěn)定,次品率低,減少了因產品不合格而產生的材料浪費和重復生產成本。同時,其節(jié)能動力系統搭配低負載執(zhí)行結構,能耗低,進一步降低了生產成本。例如,與傳統制模設備相比,使用臥式合模機制造模具,制模周期可縮短 30% - 50%,成本降低 20% - 30%,為模具制造企業(yè)帶來了明顯的經濟效益。臥式合模機底座設計巧妙,地面不平整也能確保精度。煙臺臥式合模機代理品牌

臥式合模機操作簡便,一人即可輕松完成復雜模具操作。天津臥式合模機聯系方式

臥式合模機在能耗控制上表現很好,其節(jié)能動力系統采用了先進的變頻技術,可依據設備實際運行狀況智能調節(jié)功率輸出。當設備處于低速運行或空載狀態(tài)時,動力系統自動降低輸出功率,避免能源的無效損耗。搭配的低負載執(zhí)行結構,經過精心設計與優(yōu)化,各部件間的摩擦阻力大幅減小。例如,在合模與開模過程中,執(zhí)行結構的運動更加流暢,無需過大動力驅動,就能完成動作。這種巧妙組合,使得臥式合模機在生產過程中的能耗相較于傳統設備降低。經實際測試,在同等生產任務下,能耗可降低 30% - 40%,不僅為企業(yè)節(jié)省了大量電費支出,還減少了碳排放,助力企業(yè)實現綠色、低成本運營。天津臥式合模機聯系方式

- 南通180度平板翻模機推薦 2025-04-12

- 松原180度平板翻模機配件 2025-04-12

- 錦州180度平板翻模機零售 2025-04-12

- 宿遷臥式合模機推薦 2025-04-12

- 貴陽180度平板翻模機供應商 2025-04-12

- 紹興立式合模機執(zhí)行標準 2025-04-12

- 荊州90度翻模機產品介紹 2025-04-12

- 中國臺灣90度翻模機設備廠家 2025-04-12

- 廣東立式合模機零售 2025-04-12

- 松原90度翻模機產品介紹 2025-04-12

- 鹽城國產電氣柜 2025-04-12

- 梁溪區(qū)小型耐高溫金屬套管價目 2025-04-12

- 西藏工業(yè)實驗室層析柱 2025-04-12

- 加工全伺服旋槽機哪里有 2025-04-12

- 南京微射流納米均質機維修 2025-04-12

- 四川防火復合風管加工設計 2025-04-12

- 天津27米蜘蛛車租賃設備價格 2025-04-12

- 上海煤氣供應螺桿空壓機維修 2025-04-12

- 福建搪瓷釜用機械密封生產廠家 2025-04-12

- 嘉興銑加工生產廠家 2025-04-12