南通臥式鏜加工定制價格

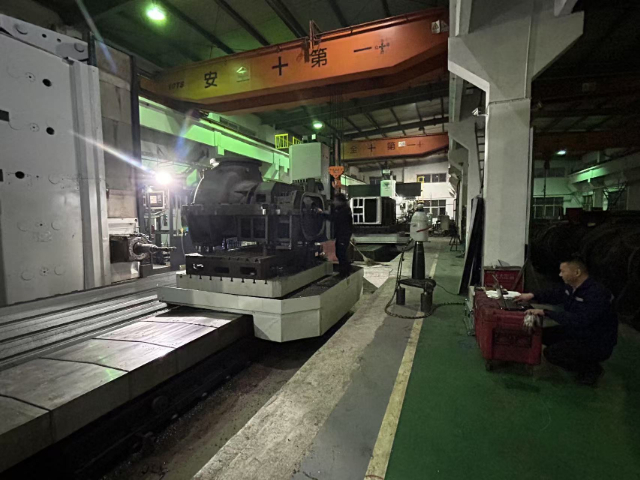

鉆孔:鉆孔是制造孔的首道工序,其直徑通常小于80mm。鉆孔加工可采取兩種方式:一是鉆頭旋轉,二是工件旋轉。這兩種方式產生的誤差有所不同。在鉆頭旋轉的鉆孔過程中,由于切削刃的不對稱和鉆頭剛性的不足,可能導致鉆頭偏離中心,進而影響孔的中心線,使其偏斜或彎曲,但孔徑基本保持不變。相比之下,工件旋轉的鉆孔方式則不同,此時鉆頭的偏離會引起孔徑的變化,但孔的中心線仍然保持直線狀態。展示了兩種不同的鏜孔方式:一種是工件保持靜止,而刀具則進行旋轉和進給運動;另一種是刀具保持旋轉狀態,工件進行進給運動。隨著自動化技術的發展,未來鏜加工業將更加智能、高效且環保。南通臥式鏜加工定制價格

精度需求的差異:在機械加工領域,精度要求是選擇合適機床的關鍵因素。車床通常適用于較低精度的加工任務,例如平面、棱柱體和螺旋形零件的制造。它在汽車零部件、軸承、軸類工具以及航天、航空和模具制造等多個行業中發揮著重要作用。相比之下,鏜床的加工精度則明顯更高,能夠處理各種精密零件,如高壓油缸、柴油機缸套、飛機輪轂、聯軸器套和模具等。其出色的內孔表面質量和加工精度使其成為高精度零件制造的理想選擇。用硬質合金制成的鏜刀桿撓曲量非常小,因為其彈性模量比鋼和高密度鎢基合金高得多。制作鏜刀桿的典型硬質合金的牌號的碳化鎢含量為90%~94%,鈷含量為10%~6%,根據行業編碼規定,此類牌號屬于C-1(E=82×106~84×106psi)、C-2(E=85×106~87×106psi)或C-3(E=89×106psi)系列。舟山鑄鋼件鏜加工廠家鏜刀是進行鏜加工的關鍵工具,其材質和幾何形狀直接影響加工效果。

鏜削加工按結構類型分類:整體式鏜刀。特點:其結構簡單,制造方便,適用于一些簡單的加工任務。優點:這種鏜刀的使用成本較低,能夠滿足一些基本的加工需求。缺點:由于其結構單一,所以加工精度和效率可能相對較低。裝配式鏜刀:特點:由多個部件裝配而成,結構較為復雜,但能夠適應不同的加工需求。優點:這種鏜刀具有較高的加工精度和效率,能夠滿足復雜的加工任務。缺點:由于其結構較為復雜,所以制造和使用成本可能相對較高。

完成試鏜后,需進一步驗證鏜刀的調試是否滿足粗鏜的要求。這一系列步驟完成后,才能確保鏜孔加工的順利進行。鏜孔要求:在鏜削加工前,必須仔細檢查工裝、工件的定位基準以及各定位元件的穩定性。同時,使用卡尺精確測量待加工初孔的直徑,以確定剩余的加工余量。此外,還需對設備(如主軸)的重復定位精度和動態平衡精度進行全方面檢查,以確保它們符合工藝加工制造的標準。在臥式鏜孔機的試鏜過程中,應特別關注鏜桿重力懸伸的動態跳動值,并通過合理調整切削參數來減少加工過程中的離心剪切振動。接下來,按照粗鏜、半精鏜和精鏜的步驟,合理分配各階段的層鏜削余量。通常,粗鏜的余量控制在5mm左右,而半精鏜和精鏜的余量則約為15mm,以避免因余量過大而在半精鏜階段產生讓刀現象,從而影響精鏜余量的調整精度。在新材料研發過程中,實驗室也常使用小型鏜床進行樣品測試與驗證。

孔在機械加工中扮演著至關重要的角色,它們普遍存在于箱體、支架、套筒、環以及盤類零件中。盡管孔的加工在某種程度上是必要的,但在相同加工精度和表面粗糙度要求下,其難度往往高于外圓面的加工,同時生產率較低,成本也相對較高。孔加工的難度源于多方面因素。首先,由于孔加工刀具的尺寸受限于被加工孔的尺寸,其剛性相對較弱,容易在加工過程中產生彎曲變形和振動,從而影響加工精度。其次,使用定尺寸刀具進行孔加工時,孔的尺寸直接由刀具尺寸決定,因此刀具的制造誤差和磨損會直接反映在孔的加工精度上。此外,孔加工過程中的切削區位于工件內部,排屑和散熱條件相對較差,這使得加工精度和表面質量的控制變得更為困難。環形鏜削可用于加工大直徑薄壁零件,減小變形和振動。臺州刨臺銑鏜加工

陶瓷刀具在鏜加工高溫合金時表現出優異的耐熱性和抗磨損性。南通臥式鏜加工定制價格

鏜床的一級保養工作:我們還需要對鏜桿及錐孔進行檢查,確保無油污、毛刺,并調整主軸箱夾緊拉桿;同時,檢查各操縱機構及手柄定位是否準確可靠。對于平旋盤,我們需要擦拭并調整塞鐵間隙;對于平衡棰、鋼絲繩接頭及滑輪,我們要確保其安全可靠。在保養過程中,我們還需要對絲杯、螺母及調整塞鐵間隙進行檢查和調整;同時,檢查和調整修理小桿、后瓦座。此外,還需清洗油線、油氈、過濾器,確保油路暢通、油窗清晰;并檢查油質、油量、油位是否符合要求。然后,我們需要檢修電器箱及電器控制系統,拆檢電動機,確保內外整潔、安全可靠;同時,擦拭電動機及電器箱,檢查限位裝置與接地是否安全可靠。完成這些操作后,我們就可以切斷電源,結束此次一級保養作業。南通臥式鏜加工定制價格

- 金華精密鏜加工廠家 2025-04-17

- 鎮江高精度鏜加工參考價 2025-04-17

- 揚州切削零件機加工市價 2025-04-17

- 浙江臥式鏜加工價格 2025-04-17

- 泰州鋼結構焊接工藝 2025-04-17

- 杭州激光焊接價格 2025-04-17

- 金華盲孔鏜加工價位 2025-04-17

- 浙江電焊接廠家 2025-04-16

- 江蘇普通鏜加工行價 2025-04-16

- 電焊接制造商 2025-04-16

- 湖南手動堆垛機按需定制 2025-04-17

- 山東SPI后自動篩選接駁機 2025-04-17

- 黃浦區銷售固液分離機按需定制 2025-04-17

- 防塵變頻器廠家直銷 2025-04-17

- 淮南移動式空壓機價格 2025-04-17

- 中國臺灣利樂包柔版印刷機哪家性價比高 2025-04-17

- 東臺冷卻塔零售價 2025-04-17

- 廣東深圳全自動雙滾電子元氣件電鍍生產線廠家電話 2025-04-17

- 伺服節能電機出廠價 2025-04-17

- 重慶低氣泡率回流焊 2025-04-17