成都快捷SMT貼片樣品工廠

特種SMT(表面貼裝技術)貼片技術的橫空出世,為電子制造業的革新進程注入了強勁動力,引導了一場技術飛躍的浪潮。相較于傳統的手工焊接方法,其局限性在于人力資源的依賴及工藝精度的限制,難以匹配當代電子產品向微型化、優良性能及高度可靠性邁進的迫切需求。而特種SMT貼片技術憑借其優良能力,實現了組件布局的高密度化,極大地拓寬了設計的邊界,使得電子產品在功能豐富性與性能表現上實現了質的飛躍。更令人矚目的是,這項技術還突破了單一材料的局限,實現了多元化材料的靈活組合與多功能模塊的深度集成,為電子制造業的創意探索開辟了前所未有的廣闊天地。它不僅是生產效率的加速器,更是成本控制的利器,通過優化生產流程、減少人力需求,有效降低了制造成本,同時激發了行業內的技術革新活力。隨著科技的不斷進步,SMT貼片技術也在不斷發展。成都快捷SMT貼片樣品工廠

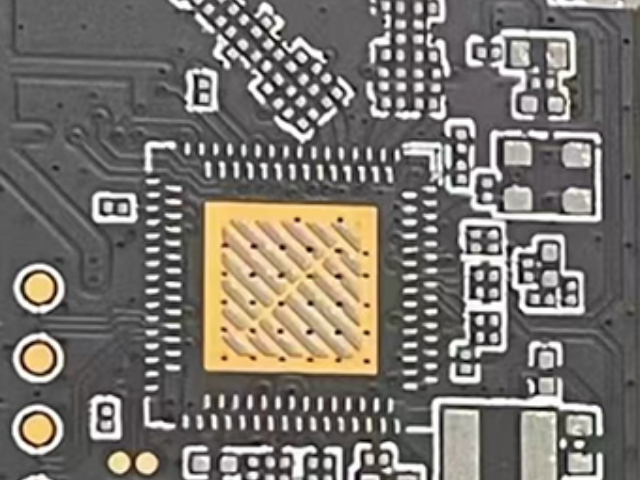

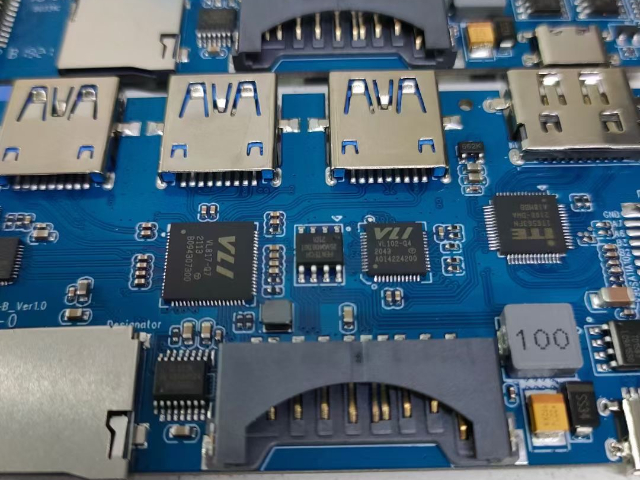

高精密貼片機是迪科邁科技 SMT 貼片生產線的主要設備之一。公司所擁有的貼片機具備優良的定位精度和高速貼片能力,能夠快速而準確地將各種微小的電子元件貼裝到 PCB 板上。在消費類電子行業,如智能手機、平板電腦等產品的生產中,對貼片速度和精度要求極高。迪科邁科技的貼片機可以在短時間內完成大量微小元件的貼裝,如 0201 甚至更小尺寸的電容、電阻等元件,并且保證貼裝位置的準確性,有效避免了因貼片不良導致的產品性能故障。這種高效且高精度的貼裝能力使得公司能夠滿足消費類電子行業快速更新換代、大規模生產的需求,為眾多影響力高的消費電子品牌提供品質較優的 SMT 貼片服務。重慶SMT貼片靠譜的公司SMT 貼片加工中,錫膏印刷環節通過精密鋼網操作,錫膏厚度與均勻度直接左右后續焊接效果。

公司擁有一支在電子制造領域專業的技術人才隊伍,這為 SMT 貼片業務的高質量開展提供了堅實的智力支持。在 SMT 貼片工藝的優化方面,技術人員深入研究全自動印刷機、高精密貼片機和十溫區回流焊等設備的參數設置和協同工作方式。例如,他們通過不斷試驗和數據分析,找到了更適合不同類型 PCB 板和元件的印刷壓力、貼片速度和回流焊溫度曲線等關鍵參數。在汽車電子行業,面對汽車發動機控制系統 PCB 板的生產,技術人員能夠根據汽車電子元件對高溫、高震動環境的特殊要求,調整 SMT 貼片工藝,確保產品在惡劣的汽車運行環境下依然能夠穩定工作,有效提升了汽車電子產品的可靠性和耐久性。

在SMT工藝中,焊接環節是確保元器件與PCB穩固連接的關鍵。大范圍采用的熱風爐或回流焊接技術,通過精確控制加熱過程,使預涂在PCB上的焊接膏迅速熔化,將元器件牢牢鎖定在預定位置。這一過程不僅速度快,而且由于焊接環境的封閉性和參數的精確控制,確保了焊接質量的穩定性和一致性,降低了不良品率。SMT貼片工藝的另一大亮點是其高度的自動化程度。從元器件的自動上料到高精度的貼裝,再到后續的焊接與檢測,整個生產過程大量依賴先進的自動化設備,如精密的貼片機、高效的回流焊接爐以及智能的檢測系統。這些設備不僅明顯提升了生產效率,還通過減少人為干預,進一步保證了產品質量的穩定性和一致性,為電子制造業的規模化、標準化生產提供了強有力的支持。SMT 貼片加工中,通過實時監控貼片機參數,能及時察覺并糾正貼片偏移,保證貼片準確度。

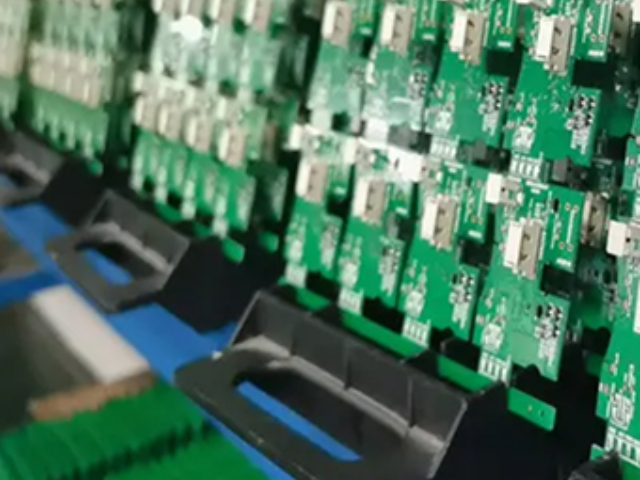

迪科邁科技的 SMT 貼片服務在提升產品生產周期方面具有明顯優勢。通過先進的設備、專業的人才隊伍和高效的生產管理系統,公司能夠縮短從 PCB 板設計到成品交付的整個周期。在工業控制領域,企業對新產品的研發和生產周期要求較高,以快速響應市場變化和客戶需求。迪科邁科技在 SMT 貼片環節的高效運作,可以使工業控制 PCB 板的生產周期大幅縮短。例如,原本需要數周時間完成的生產任務,在迪科邁科技的優化生產流程下,可以縮短到一周以內,使得工業控制企業能夠更快地將新產品推向市場,提高了企業的市場競爭力和經濟效益。成都迪科邁科技有限公司的SMT貼片批量生產,以精確的方式滿足客戶需求。SMT貼片電子元器件

成都迪科邁科技有限公司擅長通過SMT貼片批量生產,滿足客戶的多樣化需求。成都快捷SMT貼片樣品工廠

多功能、多樣化方面同樣成果斐然。如今的SMT貼片機不再局限于單一貼片任務,還能兼容異形元器件、柔性電路板等特殊工藝;還可按需靈活切換生產模式,適配不同訂單,降低企業設備購置成本。重中之重當屬環保與可持續發展。貼片機制造商紛紛引入節能技術,優化電路設計、選用低功耗元器件,大幅降低設備運行能耗;在材料應用上,摒棄傳統有害材質,改用可降解、無污染的環保材料,讓廢棄物處理更便捷、更綠色,從源頭減少環境污染,契合可持續發展戰略。可以預見,不斷革新的SMT貼片機將持續賦能電子制造業,為其鋪就高效、靈活、環保的高質量發展之路,源源不斷地注入澎湃動力,助力行業邁向新征程。成都快捷SMT貼片樣品工廠

- 快捷SMT貼片品牌推薦 2025-04-11

- 成都小批量SMT貼片商家 2025-04-11

- 四川PCBSMT貼片電子工程師 2025-04-11

- 重慶迪科邁SMT貼片包工包料 2025-04-11

- 成都快捷SMT貼片機多少錢 2025-04-11

- SMT貼片極速交付 2025-04-11

- 重慶SMT貼片廠家直銷 2025-04-11

- 成都快捷SMT貼片樣品工廠 2025-04-11

- 四川PCBSMT貼片設備 2025-04-11

- 四川專業SMT貼片貨源 2025-04-11

- 惠州功放PCB電路板報價 2025-04-14

- 北京高靈敏力傳感器體驗好 2025-04-14

- 寧夏新能源氣溫搜索 2025-04-14

- 江蘇矩形連接器多少錢 2025-04-14

- EGON HARIG火焰監測器 2025-04-14

- 紅外測距傳感器促銷 2025-04-14

- 合肥PT1000溫度傳感器 2025-04-14

- 無錫耐高溫抗干擾喇叭廠家 2025-04-14

- 什么是電子測量儀器品牌 2025-04-14

- XB6366D 2025-04-14