潔凈快裝接頭ISO標準

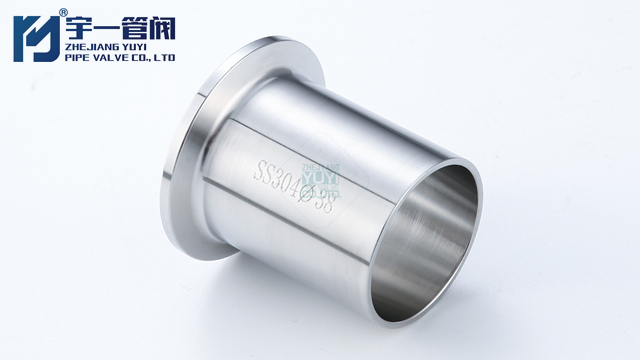

在制藥行業,任何污染都可能導致藥品質量不合格,甚至危及患者生命安全。快裝接頭作為設備連接的關鍵部件,需嚴格遵循潔凈連接標準,確保藥品生產過程的無菌與純凈。材料選擇是潔凈連接的基礎。制藥行業快裝接頭主體必須采用符合GMP(藥品生產質量管理規范)要求的316L不銹鋼,其低含碳量與高鉬含量賦予接頭優異的耐腐蝕性,且表面需經過電解拋光處理,使粗糙度Ra≤μm,減少微生物附著與污垢殘留。密封件則選用符合USPClassVI標準的硅橡膠或聚四氟乙烯(PTFE),這類材料無生物毒性、不析出有害物質,能耐受高溫滅菌與化學消毒,確保藥品生產過程安全無污染。結構設計需滿足潔凈生產需求。快裝接頭多采用卡箍式或衛生級螺紋連接結構,避免焊接產生的焊渣、氣孔等污染源;密封面設計為平滑的平面或錐形,消除死角與縫隙,防止藥液殘留滋生細菌。同時,接頭采用快拆設計,便于拆卸后進行徹底清潔與滅菌,且安裝過程無需工具,減少操作污染風險。例如,在無菌制劑生產線中,快裝接頭可在1分鐘內完成拆裝,確保管道系統快速進入清潔或滅菌流程。清潔驗證與質量管控是潔凈連接的重要保障。快裝接頭需通過嚴格的清潔驗證測試,包括棉簽擦拭取樣檢測、微生物培養計數等。 在汽車生產線,快裝接頭用于快速連接設備管路,提升自動化生產效率。潔凈快裝接頭ISO標準

在食品生產過程中,任何污染源的引入都可能威脅食品安全,食品級快裝接頭作為設備連接的關鍵部件,其衛生設計需嚴格遵循國際與國內規范,確保食品生產的安全與合規。材料選擇是衛生設計的首要環節。食品級快裝接頭主體必須采用符合FDA(美國食品藥品監督管理局)、NSF(美國國家衛生基金會)標準的316L不銹鋼,這種材質不僅具有優異的耐腐蝕性,且低含碳量能避免加工過程中碳化物析出,降低微生物附著風險。密封件則選用通過USP(美國藥典)ClassVI認證的硅橡膠或三元乙丙橡膠(EPDM),這類材料無異味、無毒性、不與食品成分發生化學反應,確保食品生產全程無污染。結構設計需比較大限度減少衛生死角。食品級快裝接頭多采用卡箍式或衛生級螺紋連接結構,避免焊接產生的焊瘤、氣孔等藏污納垢處;密封面設計為光滑的平面或錐形,表面粗糙度Ra≤μm,確保流體介質無殘留。同時,接頭采用可拆卸設計,便于拆卸后進行徹底清潔與滅菌,部分快裝接頭還具備自動排空功能,防止管道內液體殘留滋生細菌。表面處理工藝進一步提升衛生性能。接頭表面需經過電解拋光處理,形成鏡面效果,降低微生物附著幾率;特殊涂層技術的應用,如納米銀離子抗菌涂層。 潔凈快裝接頭ISO標準快裝接頭拆卸簡便,便于設備維護與檢修,能快速更換故障部件,減少停機時間。

在工業流體傳輸系統中,快裝接頭的密封性能直接影響介質傳輸安全與設備運行穩定性。通過科學的結構設計、質量材料選擇及智能監測技術,可構建的密封與安全保障體系,有效避免泄漏、污染等風險。密封結構設計是保障密封性能的基礎。快裝接頭常采用多重密封機制,內層以O型圈、唇形密封圈等彈性元件實現動態密封,利用流體壓力使密封件與密封面緊密貼合,形成道防線;外層輔以金屬擋圈或防護罩,防止密封件因外力擠壓變形,同時抵御雜質侵入。例如,在高壓氣體輸送系統中,采用錐形密封面配合金屬-橡膠復合密封圈,可承受50bar以上壓力,確保零泄漏;在食品醫藥領域,平面密封結構搭配食品級硅膠密封圈,既能保證密封效果,又符合衛生生產標準。此外,部分快裝接頭設計自動對中裝置,確保安裝時密封件均勻受力,避免局部應力集中導致的密封失效。材料選擇對密封性能與安全性至關重要。密封件多選用耐溫、耐化學腐蝕的特種橡膠,如氟橡膠適用于強酸堿環境,硅橡膠兼具耐高溫與生物相容性,常用于食品醫藥行業;接頭主體材質則根據應用場景,采用316L不銹鋼、哈氏合金等耐腐蝕材料,或度鋁合金、鈦合金等輕量化材質。例如,在化工管道中。

在快裝接頭的安裝過程中,微小誤差都可能導致密封失效、泄漏甚至設備故障。通過科學分析安裝誤差產生的原因,并制定針對性校準策略,是保障快裝接頭穩定運行的關鍵。常見的安裝誤差主要包括軸向偏移、徑向錯位與角度偏差。軸向偏移指接頭連接時插入深度不足或過深,導致密封面無法完全貼合;徑向錯位表現為連接部件中心線未對齊,造成局部壓力不均;角度偏差則是接頭在旋轉或對接過程中出現傾斜,破壞密封結構。這些誤差可能源于操作人員經驗不足、安裝工具精度低,或是設備老化導致接口變形。誤差分析需結合多維度檢測手段。視覺檢測技術利用工業相機捕捉接頭安裝狀態,通過圖像識別算法分析偏移量與角度偏差;激光測距儀可精確測量軸向插入深度,誤差精度達±;壓力分布測試則通過在密封面鋪設壓力敏感膠片,直觀呈現壓力分布情況,判斷是否存在徑向錯位。例如,在高壓液壓系統安裝中,通過激光測距儀檢測發現某快裝接頭軸向插入深度不足2mm,可能導致密封失效,需及時校準。校準策略根據誤差類型針對性制定。針對軸向偏移,可采用限位裝置或刻度標記輔助控制插入深度,部分快裝接頭設計有自動定位結構,確保每次安裝深度一致;徑向錯位可通過高精度定位夾具或導向裝置。 快裝接頭的材質環保無毒,可用于飲用水輸送等對衛生要求高的場景。

隨著航空航天、新能源汽車等領域對設備輕量化需求的提升,快裝接頭的材質革新成為行業焦點。通過引入新型材料、優化材料結構,快裝接頭在保持度與密封性的同時,有效降低自身重量,為各行業設備升級提供新可能。鋁合金與鎂合金憑借密度低、強度高的特性,成為輕量化快裝接頭的優先材料。在航空航天領域,采用7系鋁合金制造的快裝接頭,重量相比傳統不銹鋼接頭降低60%,卻能承受20MPa以上壓力,滿足飛機燃油管路與液壓系統的連接需求。鎂合金則以其超輕特性,在無人機、衛星設備中廣泛應用,某型號衛星快裝接頭采用鎂鋰合金后,單件重量不足50克,大幅減輕衛星發射重量。復合材料的應用為輕量化帶來新突破。碳纖維增強復合材料(CFRP)兼具度與低重量優勢,其抗拉強度可達3500MPa以上,密度卻為鋼的四分之一。在新能源汽車的電池冷卻管路連接中,CFRP快裝接頭不重量減輕40%,還具備出色的耐腐蝕性與絕緣性,提升電池系統安全性。此外,玻璃纖維增強塑料(GRP)也常用于民用設備,如家用凈水系統的快裝接頭,采用GRP材質后重量更輕,安裝更便捷。納米技術與金屬泡沫材料的發展,進一步推動輕量化材質革新。納米涂層技術可在不增加重量的前提下,提升材料表面硬度與耐腐蝕性。 快裝接頭可與各類閥門、管件快速連接,實現管路系統的靈活組裝。潔凈快裝接頭ISO標準

快裝接頭的防塵防水設計,使其可在惡劣戶外環境中正常使用。潔凈快裝接頭ISO標準

隨著工業生產向智能化、集約化發展,快裝接頭的功能不再局限于簡單連接,通過多功能集成設計,將密封、監測、自調節等多種功能融為一體,為設備運行提供更高效、智能的解決方案。材料與結構的創新是多功能集成的基礎。采用復合材質打造快裝接頭主體,內層使用度合金保障結構強度,外層覆以納米涂層實現防腐蝕、防靜電功能。在結構設計上,將傳感器模塊、控制單元與連接部件集成,例如在接頭內部嵌入微型壓力傳感器與溫度傳感器,實時監測流體壓力與溫度變化;同時,設計可調節密封結構,根據壓力自動補償密封力度,實現動態自密封。功能集成方向涵蓋監測、安全與智能控制等多個領域。監測功能方面,集成泄漏檢測模塊,通過氣體敏感元件或液體傳感器,在發生微小泄漏時立即觸發報警;安全功能上,結合防爆設計與自動切斷裝置,在檢測到異常情況時迅速隔離管路,防止危險擴散。智能控制功能則通過內置芯片與通信模塊,實現與工業物聯網系統的連接,操作人員可遠程操控接頭的開合、調節流量。在實際應用中,多功能集成快裝接頭展現優勢。在化工生產中,集成壓力監測與自動調節功能的快裝接頭,可根據管道內壓力變化自動調整密封強度,避免因壓力波動導致泄漏。 潔凈快裝接頭ISO標準

- 13MHH精鑄卡箍哪家好 2025-05-01

- 快裝內絲咨詢 2025-05-01

- 溫州SS304彎頭廠商 2025-05-01

- 溫州六角快裝外絲詢價 2025-05-01

- 溫州對疊精鑄卡箍品質 2025-05-01

- 浙江雙卡盤旋轉清洗球生產廠家 2025-04-30

- 浙江對疊精鑄卡箍哪家好 2025-04-30

- 衛生級取樣閥零售 2025-04-30

- SS304快裝隔膜閥定制 2025-04-30

- 溫州內絲噴淋球詢價 2025-04-30

- 多功能光時域反射儀供貨周期 2025-05-01

- 廣西全啟封閉式安全閥廠商 2025-05-01

- 山東名優雙組份點膠答疑解惑 2025-05-01

- 高精度電表拿貨貨源 2025-05-01

- 東莞傳統機械水表有什么類型 2025-05-01

- 湖北智能光學儀器市場報價 2025-05-01

- 深圳彈簧式安全閥怎么賣 2025-05-01

- 山東工業聲學成像儀閥門/法蘭泄漏定位檢測 2025-05-01

- 河南換熱器液位導波雷達液位計生產廠家 2025-05-01

- 江蘇取代西門子電磁流量計廠家 2025-05-01