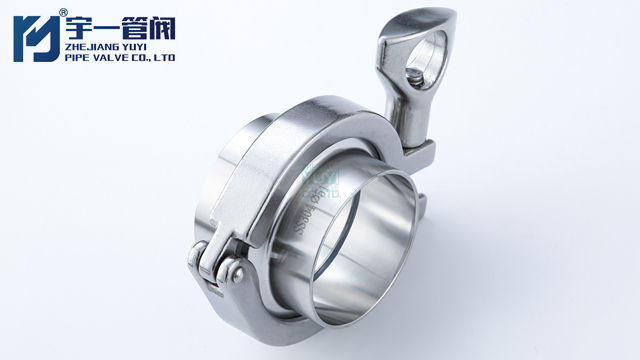

SS316L精鑄卡箍廠商

在復雜多變的工業與民用管道系統中,精鑄卡箍猶如忠誠衛士,憑借的性能優勢,為管道系統的安全穩定運行保駕護航。從功能出發,精鑄卡箍以精密的密封結構和強大的緊固能力,構建起抵御泄漏與松動的雙重防線。其密封面經高精度研磨處理,配合定制的高性能橡膠墊圈,能在高壓、高溫等極端工況下實現零泄漏,有效防止輸送介質外泄,避免安全隱患與環境污染。同時,采用高強度合金鋼打造的緊固部件,結合科學的力學結構設計,即使在持續振動、頻繁熱脹冷縮的環境中,也能始終保持恒定的緊固力,防止管道脫節。在環境適應性上,精鑄卡箍同樣表現。針對不同的應用場景,選用適配的材質與表面處理工藝:在沿海高鹽霧環境中,采用耐蝕性更強的雙相不銹鋼材質;在化工強腐蝕工況下,表面噴涂特氟龍涂層,有效抵御酸堿侵蝕,確保卡箍在惡劣條件下依然可靠耐用。此外,精鑄卡箍的便捷性與維護優勢,進一步提升了管道系統的運行效率。其快速安裝結構大幅縮短施工周期,降低人工成本;智能監測設計可實時反饋卡箍的運行狀態,提前預警潛在問題,便于及時檢修。無論是石油化工、電力能源等大型工業項目,還是城市給排水、供熱等民生工程,精鑄卡箍都以可靠的性能、靈活的適配性和高效的服務。 精鑄卡箍的彈性設計,使其在管道熱脹冷縮時,依然能保持良好的緊固效果。SS316L精鑄卡箍廠商

在工業領域,管道系統的穩定運行關乎生產效率與安全,而精鑄卡箍憑借多維度優勢,成為工業管道連接的理想之選。從技術層面來看,精鑄卡箍采用熔模鑄造工藝,利用3D建模精細設計卡箍結構,通過蠟模成型、型殼制作、高溫澆鑄等工序,使卡箍的尺寸精度達到毫米級,能與不同規格的管道實現完美適配,避免因尺寸誤差導致的連接松動問題。在性能表現上,精鑄卡箍選用不銹鋼、合金鋼等質量材料,經特殊熱處理工藝增強硬度與韌性,既可以承受高壓流體產生的強大沖擊力,又能在振動頻繁的工況下保持緊固狀態,有效防止管道泄漏。同時,其表面經過鈍化、鍍膜等防腐處理,在酸堿環境、潮濕氣候中依然能夠保持穩定性能,延長使用壽命,減少因腐蝕導致的維護成本。從安裝便捷性與經濟性角度出發,精鑄卡箍結構設計科學,無需復雜工具即可快速完成安裝,極大縮短施工周期。而且,其高可靠性減少了因管道故障引發的停機維修,降低企業生產中斷風險。無論是石油化工、電力能源,還是食品醫藥等對管道連接要求嚴苛的行業,精鑄卡箍都能憑借的密封性能、穩定的結構強度和出色的環境適應性,為工業管道系統的安全、高效運行保駕護航,成為工程師與企業信賴的工業連接解決方案。 SS316L精鑄卡箍廠商卡箍的低摩擦系數設計,減少了安裝時的操作阻力。

在精鑄卡箍的品質塑造中,質量選材是奠定性能的基石。精鑄卡箍的生產從源頭把控品質,依據不同應用場景與工況需求,嚴格篩選適配的材料,為打造精品奠定堅實基礎。在常規工業領域,常選用304、316L等型號的不銹鋼。304不銹鋼憑借良好的耐腐蝕性和綜合機械性能,適用于一般環境下的管道連接;316L不銹鋼因添加鉬元素,抗腐蝕能力更強,尤其適合在潮濕、有輕微腐蝕性介質的環境中使用,如食品加工、水處理行業,既能保證管道連接的穩定性,又符合衛生安全標準。對于高壓、強腐蝕等極端工況,精鑄卡箍則采用特種合金鋼或雙相不銹鋼。雙相不銹鋼結合了奧氏體和鐵素體不銹鋼的優點,強度更高,在氯離子環境下的抗應力腐蝕開裂能力提升,常用于海洋工程、石油化工等領域。特種合金鋼通過添加釩、鈦等合金元素,經過特殊熱處理工藝,可大幅提高材料的硬度、韌性和耐磨性,確保卡箍在高壓、高振動環境下依然穩固可靠。此外,在密封部件選材上,精鑄卡箍采用EPDM(三元乙丙橡膠)、FKM(氟橡膠)等高性能橡膠材質。EPDM橡膠具有出色的耐候性、耐水性和耐化學藥品性,適用于一般流體介質;FKM橡膠則具備耐高溫、耐油、耐化學腐蝕的特性。

度材質是精鑄卡箍堅固耐用的支撐,從原料甄選到成品鍛造,每一個環節都詮釋著“以質為基”的理念。在選材階段,精鑄卡箍優先采用度合金鋼、雙相不銹鋼等高等級金屬材料,其中合金鋼中添加鉬、釩、鈦等合金元素,提升材料的抗拉強度與韌性;雙相不銹鋼兼具奧氏體和鐵素體不銹鋼的優勢,在保證度的同時,擁有出色的抗疲勞性能。這些材料的屈服強度可達普通鋼材的2-3倍,為卡箍的堅固性奠定堅實基礎。制造過程中,先進的冶煉技術進一步釋放材料潛能。通過真空熔煉技術,去除金屬中的有害雜質與氣體,使材料純凈度達到,減少內部缺陷;隨后采用電渣重熔工藝,對鋼錠進行二次提純,細化晶粒組織,增強材料致密性。在精密鑄造環節,利用三維模擬技術優化卡箍結構,將度材質的力學性能與卡箍的使用工況精細匹配,例如在應力集中區域加厚設計,確保每一處結構都能承受極端壓力。成型后的精鑄卡箍,還需經過淬火、回火等熱處理工序,通過控制加熱溫度與冷卻速度,調整材料內部金相組織,使其硬度與韌性達到佳平衡。終,度材質與精密工藝的深度結合,讓精鑄卡箍能夠在高壓、強震、重載等嚴苛工況下保持穩固,即使面對數十兆帕的壓力沖擊,或持續高頻的振動環境,依然能牢牢緊固管道。 在制藥行業,精鑄卡箍滿足嚴格的潔凈要求,保障藥品生產安全。

在工業制造與工程建設領域,高標準的管道連接需求對卡箍性能提出嚴苛挑戰,精鑄卡箍憑借的表現,成為滿足高標準要求的。從選材伊始,便以高標準為準則,嚴選316L不銹鋼、雙相合金鋼、鎳基合金等高等級材質,通過光譜分析、金相檢測等手段,確保材料的化學成分與力學性能達到國際先進水平,從源頭奠定基礎。制造過程中,采用先進的熔模鑄造工藝,結合3D打印蠟模技術,將尺寸誤差控制在微米級,保證卡箍的每一處結構都精細無誤。在澆鑄環節,通過真空熔煉與定向凝固技術,消除內部氣孔、夾渣等缺陷,使卡箍具備致密均勻的組織結構。成型后的卡箍,還要經過數控加工中心的精細研磨與拋光處理,密封面粗糙度低至,確保與密封墊圈完美貼合,實現高效密封。在性能測試方面,精鑄卡箍要歷經多道嚴苛檢測。壓力爆破試驗中,需承受數倍于額定壓力的考驗,確保在極端工況下的安全性;鹽霧腐蝕試驗持續數百小時,驗證其在惡劣環境中的耐腐蝕能力;振動測試模擬長時間高頻振動,檢測卡箍的緊固穩定性與抗疲勞性能。只有通過所有測試的產品,才能貼上合格標簽。無論是石油化工行業對耐高溫、強腐蝕的需求,還是食品醫藥領域對衛生安全的高標準,亦或是航空航天對輕量化與度的特殊要求。 獨特的自鎖功能,讓卡箍在安裝后自動鎖定,防止意外松動。溫州對疊精鑄卡箍浙江宇一

精鑄卡箍的防銹涂層,為其提供了雙重保護,增強了在潮濕環境中的耐用性。SS316L精鑄卡箍廠商

精細鑄造技術如同精密儀器的齒輪,每一個環節的精確把控,都為高性能精鑄卡箍的誕生奠定基石。從設計階段開始,借助先進的三維建模與模擬分析技術,工程師根據不同工況需求,精確計算卡箍的應力分布、受力點與結構參數,確保設計方案達到性能優。進入鑄造環節,熔模鑄造工藝的運用堪稱“毫米級的藝術”。首先,通過精密模具制作出與設計尺寸完全一致的蠟模,誤差不超過;隨后,采用多層涂掛技術,在蠟模表面均勻包裹耐高溫、度的型殼材料,每一層厚度誤差控制在極小范圍,確保終成型的卡箍內外壁光滑平整。高溫脫蠟后,利用真空澆鑄技術,將精確配比的不銹鋼、合金鋼等金屬液,在嚴格控制的溫度與壓力下,快速、均勻地注入型殼型腔,避免氣孔、縮松等缺陷產生。成型后的精鑄卡箍,還需經過數控加工中心的二次加工。通過高精度的車削、磨削等工藝,對密封面、螺栓孔等關鍵部位進行精細處理,使其尺寸精度、表面粗糙度達到行業水平。終,經過硬度檢測、密封性測試、壓力爆破試驗等多道嚴苛質檢工序,確保每一款精鑄卡箍都具備度、高密封性與出色的抗疲勞性能,無論是高壓、高溫的復雜工況,還是腐蝕性強的惡劣環境,都能穩定發揮作用,成為工業管道連接領域的性能。 SS316L精鑄卡箍廠商

- 13MHH精鑄卡箍哪家好 2025-05-01

- 快裝內絲咨詢 2025-05-01

- 浙江升降式止回閥廠家直銷 2025-05-01

- 浙江食品級三通現貨 2025-05-01

- 浙江SS304快裝金屬軟管哪家好 2025-05-01

- 浙江鑄造精鑄卡箍 2025-05-01

- 浙江食品級快裝接頭哪家好 2025-05-01

- 溫州SS304彎頭廠商 2025-05-01

- 卡箍式快裝隔膜閥品質 2025-05-01

- 溫州六角快裝外絲詢價 2025-05-01

- 有機溶劑水分儀哪個好 2025-05-01

- 奧林巴斯便攜式X射線熒光普中板材料元素成分光譜儀 2025-05-01

- 工業水分測定儀哪個好 2025-05-01

- 多功能光時域反射儀供貨周期 2025-05-01

- 廣西全啟封閉式安全閥廠商 2025-05-01

- 山東名優雙組份點膠答疑解惑 2025-05-01

- 高精度電表拿貨貨源 2025-05-01

- 東莞傳統機械水表有什么類型 2025-05-01

- 湖北智能光學儀器市場報價 2025-05-01

- 北京高溫高壓導波雷達液位計采購 2025-05-01