貴陽電源模塊維修現價

規范且嚴格的維修流程是確保電源模塊維修質量的基石。在接收故障電源模塊時,維修人員需詳細記錄故障現象與設備信息,進行詳細外觀檢查。隨后,利用專業檢測設備對模塊各部分電路進行測試,準確定位故障點。維修過程中,嚴格按照標準操作規范更換損壞元器件,確保焊接工藝符合要求,避免虛焊、短路等問題。完成維修后,進行多輪性能測試,模擬實際工作環境,檢測輸出電壓、電流穩定性等關鍵指標。只有通過所有測試環節的電源模塊,才予以交付,環環相扣的流程有效保障了維修質量,讓修復后的電源模塊可靠運行。多方位的充電樁電源模塊維修培訓涉及不同型號模塊的維修方法。貴陽電源模塊維修現價

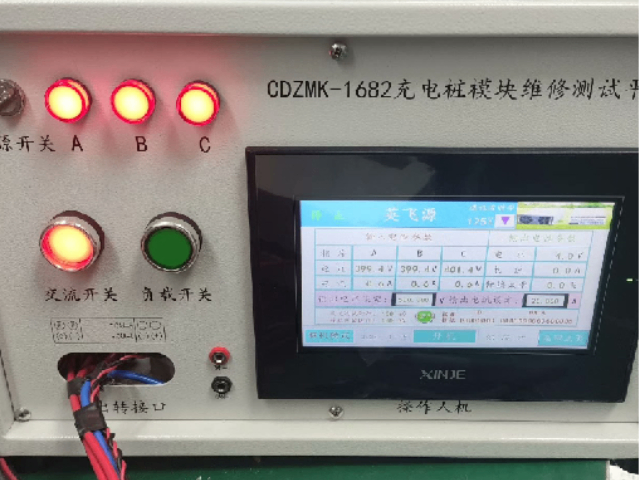

電源模塊維修

充電樁模塊維修需要多種專業工具,以下是一些常用的工具:示波器:用于測量電路中的電壓、電流波形,通過觀察波形可以分析電路的工作狀態,判斷是否存在異常信號,從而幫助確定故障點,如檢測功率變換電路中的脈沖信號是否正常。萬用表:可測量電壓、電流、電阻等參數,通過測量這些參數來判斷電路中的元件是否損壞,如檢測電阻是否開路、電容是否漏電、二極管是否擊穿等。電子負載:在維修中可以模擬充電樁的負載情況,對充電樁模塊進行帶載測試,檢查模塊在不同負載條件下的輸出特性是否正常,是否能夠穩定地提供規定的電壓和電流。功率分析儀:用于測量充電樁模塊的功率參數,如輸入功率、輸出功率、功率因數等,幫助分析模塊的功率轉換效率和工作狀態,判斷模塊是否存在功率損耗過大等問題。電烙鐵:用于焊接和拆卸電路中的電子元件,在更換損壞的元件時,需要使用電烙鐵進行焊接操作,要求維修人員熟練掌握焊接技術,以確保焊接質量。熱風槍:對于一些表面貼裝元件,如貼片電阻、電容、集成電路等,熱風槍可以通過吹出高溫熱風來熔化元件周圍的焊錫,實現元件的拆卸和安裝。玉溪哪里有電源模塊維修出廠價在充電樁電源模塊維修培訓期間,學員將分組進行討論和實踐。

華為充電樁模塊智能運維:數字孿生與預測性維護華為充電樁模塊集成數字孿生平臺,通過10k+傳感器數據(電壓、電流、溫度、噪聲)構建高精度物理模型,實現故障提**0天預警(準確率>95%)。模塊內置邊緣計算單元(昇騰3.0芯片),運行LSTM預測算法,可動態優化PWM控制參數(開關損耗降低18%)。其云端運維系統(FusionPlant)支持AR遠程診斷與自動化OTA升級,修復率≥99%。已用于重慶“十四五”智能充電網(5000+終端)與新加坡EV Smart Charging項目,運維成本降低45%,MTBF提升至60,000小時(IEC 61000-4-5抗擾度測試通過)。

成本與價格層面短期成本上升:大功率快充技術的研發和應用需要企業投入大量的資金和人力,同時,為了滿足高功率、高效率等要求,充電模塊可能需要采用更先進的材料和零部件,這在短期內會導致產品成本上升。長期價格下降:隨著大功率快充技術的不斷成熟和產業規模的擴大,企業的生產成本會逐漸降低。同時,市場競爭的加劇也會促使企業通過降低價格來提高產品的競爭力,從而使充電模塊的價格在長期內呈現下降趨勢,提高市場的接受度和普及率。應用場景層面拓展應用場景:大功率快充技術使充電時間大幅縮短,使得充電樁在一些對充電速度要求較高的場景,如高速公路服務區、物流園區、公交充電站等得到更廣泛的應用。這些新的應用場景進一步擴大了充電樁模塊的市場需求,為企業提供了更多的市場機會。促進與其他技術融合:大功率快充技術的發展還可能促進充電樁模塊與其他技術的融合,如智能電網、儲能技術等。例如,通過與儲能系統結合,可以實現削峰填谷,減少大功率充電對電網的沖擊,提高能源利用效率,為充電樁模塊市場帶來新的增長點。維修人員應具備電子電路相關知識,這對電源模塊維修至關重要。

安全風險充電樁模塊涉及高電壓、大電流,維修過程中如果操作不當,容易引發觸電、短路等安全事故,對維修人員的人身安全造成威脅。在對充電樁模塊進行拆卸和維修時,需要嚴格遵守安全操作規程,采取必要的防護措施,如穿戴絕緣手套、使用絕緣工具等,同時還需要對充電樁進行正確的斷電和接地處理,確保維修環境安全。軟件和通信問題現代充電樁模塊通常具有復雜的軟件系統和通信功能,以實現與充電樁主控單元、后臺管理系統以及電動汽車之間的通信和數據交互。軟件故障、通信協議不匹配、通信線路故障等都可能導致充電樁模塊無法正常工作。維修軟件和通信問題需要維修人員具備相關的軟件知識和通信協議知識,能夠對軟件進行調試、升級,對通信線路進行檢測和故障排除。而且,軟件問題往往比較隱蔽,需要通過仔細分析日志文件和通信數據來查找問題所在。檢查充電樁的接地情況,確保電源模塊正常運行。重慶充電樁電源模塊維修招商加盟

對維修人員進行定期培訓,提高電源模塊維修技能。貴陽電源模塊維修現價

LED照明模塊驅動電路熱失控整改(智慧城市路燈案例)某智慧城市路燈LED模塊(12V→3.3V)在連續運行8小時后觸發溫度過限保護,紅外熱像儀顯示驅動電路中的MOSFET(IRFB4410)結溫達110℃(設計值≤90℃)。拆解發現驅動電路布局不合理,散熱片與PCB間導熱硅脂老化導致熱阻(RθJA)升高至12℃/W(標稱值6℃/W)。維修時采用相變材料散熱片(PCM)替代傳統鋁基板,并優化驅動電路布局(將MOSFET與散熱片間距縮短至1mm)。同步升級PWM控制算法(加入動態降頻機制),修復后模塊在IEC 62368-1功能安全評估中滿載溫升≤25℃(環境40℃),MTBF提升至50,000小時,誤觸發率從5.2次/千小時降至0.3次/千小時。貴陽電源模塊維修現價

- 曲靖充電樁電源模塊維修出廠價格 2025-04-27

- 遂寧附近哪里有電源模塊維修一般多少錢 2025-04-27

- 安順哪里有電源模塊維修價格信息 2025-04-27

- 巴中充電樁電源模塊維修報價 2025-04-27

- 安順電源模塊維修咨詢報價 2025-04-27

- 瀘州附近哪里有電源模塊維修特價 2025-04-27

- 成都充電樁電源模塊維修大概費用 2025-04-27

- 樂山附近哪里有電源模塊維修價位 2025-04-27

- 玉林電源模塊維修內容 2025-04-27

- 內江哪里有電源模塊維修代理品牌 2025-04-27

- 河南SL5KRG逆變器現貨 2025-04-27

- 河北低排放發電機組價格大全 2025-04-27

- 德州變頻空氣源熱泵廠家哪家好 2025-04-27

- 惠州配電房空調在線詢價 2025-04-27

- 河北智慧能源分布式光伏發電組網方案 2025-04-27

- 三明電容器儲能材料 2025-04-27

- 福清工業園太陽能熱水工程單價 2025-04-27

- 陜西綠色環保發電機組多少錢 2025-04-27

- 遼寧太陽能光伏組件使用方法 2025-04-27

- 新材料余熱回收售后 2025-04-27