茂名三軸教育機構

三軸數(shù)控編程是實現(xiàn)高質量加工的主要環(huán)節(jié)。編程時需要深入理解零件的幾何形狀、加工工藝要求以及機床的運動特性。首先,合理選擇編程坐標系,確保與機床坐標系的準確對應,便于后續(xù)的坐標計算和程序調試。例如,對于回轉體零件,常以其軸線為 Z 軸建立坐標系。其次,刀具路徑規(guī)劃至關重要。在加工復雜曲面時,采用合適的曲面加工策略,如等高線加工、掃描線加工等,能夠在保證精度的同時提高加工效率。同時,要注意刀具半徑補償?shù)恼_應用,根據(jù)刀具實際半徑及時調整補償值,避免過切或欠切現(xiàn)象。此外,在編寫程序時還應考慮加工過程中的切削液開啟關閉、主軸轉速和進給速度的動態(tài)調整等輔助指令,以適應不同的加工階段和工況。通過不斷積累編程經(jīng)驗和學習先進的編程技術,能夠充分發(fā)揮三軸數(shù)控機床的加工潛力。

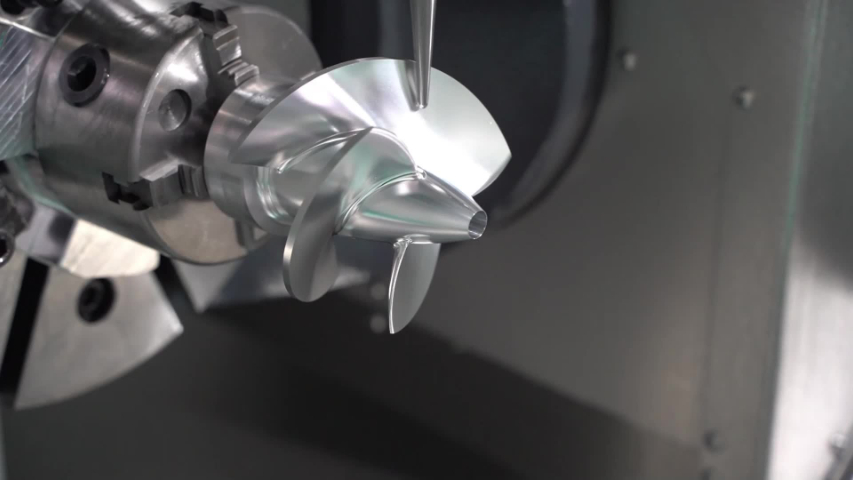

三軸數(shù)控的高速切削技術正不斷發(fā)展并取得明顯成果。高速切削能夠大幅提高加工效率、改善工件表面質量并減少加工變形。在高速切削技術中,首先是高速主軸的研發(fā)與應用,其轉速可高達數(shù)萬轉每分鐘甚至更高,采用先進的軸承技術和冷卻系統(tǒng),確保主軸在高速運轉時的穩(wěn)定性和精度。例如,電主軸的應用使得主軸的結構更加緊湊,轉動慣量更小,能夠快速實現(xiàn)啟停和變速。其次,刀具技術也不斷創(chuàng)新,開發(fā)出適合高速切削的刀具材料和刀具結構,如采用超細晶粒硬質合金刀具、金剛石刀具等,并優(yōu)化刀具的刃口幾何形狀,提高刀具的鋒利度和強度。再者,高速切削對數(shù)控系統(tǒng)的運算速度和控制精度提出了更高要求,先進的數(shù)控系統(tǒng)能夠快速處理大量的插補運算,精確控制刀具在高速運動下的軌跡,同時具備良好的動態(tài)響應能力,確保三軸數(shù)控在高速切削過程中的穩(wěn)定性和可靠性,推動了制造業(yè)加工效率的提升。

復合材料因兼具多種材料優(yōu)勢,在航空、汽車等制造業(yè)應用漸廣,但其加工難度高,三軸數(shù)控卻能巧妙攻克難題。拿碳纖維增強復合材料來說,它質地堅硬卻易分層、起毛。三軸數(shù)控加工時,首先選用特制的金剛石涂層刀具,鋒利刃口能降低切削力,減少材料損傷;切削參數(shù)也精心調配,低速、高進給的設置平衡了切削效率與材料完整性。機床的數(shù)控系統(tǒng)實時監(jiān)測切削力,一旦發(fā)現(xiàn)異常波動,迅速微調坐標軸運動,避免因受力不均引發(fā)分層問題。同時,通過特殊的吸塵裝置與冷卻噴霧協(xié)同,吸除碎屑、降低溫度,確保加工環(huán)境穩(wěn)定,成功打造出航空機翼、汽車車身框架等高質量復合材料部件。

環(huán)保節(jié)能是制造業(yè)發(fā)展大勢,三軸數(shù)控在綠色加工領域積極探索實踐。機床設計上,采用高效節(jié)能電機驅動坐標軸,降低運行能耗;優(yōu)化滾珠絲杠、導軌結構,減少摩擦損耗。加工環(huán)節(jié),數(shù)控系統(tǒng)依據(jù)工件材質、加工余量智能調控切削參數(shù),避免過度切削、能源浪費;推廣使用干式切削、微量潤滑技術,減少切削液使用與排放。同時,通過能量回收裝置,將機床制動產生的能量回收再利用,大幅降低三軸數(shù)控設備的綜合能耗,助力企業(yè)實現(xiàn)綠色生產轉型,契合可持續(xù)發(fā)展理念。

三軸數(shù)控與工業(yè)設計軟件的集成應用為現(xiàn)代制造帶來了極大的便利。工業(yè)設計軟件如 CAD(計算機輔助設計)用于產品的三維建模,設計出的模型可以直接導入到 CAM(計算機輔助制造)軟件中。在 CAM 軟件中,根據(jù)三軸數(shù)控機床的加工特點和工藝要求,進行刀具路徑規(guī)劃、切削參數(shù)設置等編程操作,生成數(shù)控程序代碼后傳輸?shù)饺S數(shù)控機床進行加工。這種集成應用實現(xiàn)了從設計到制造的無縫銜接,避免了傳統(tǒng)加工中因數(shù)據(jù)轉換而可能產生的錯誤。例如,在設計一款復雜的機械零件時,設計師在 CAD 軟件中完成零件的創(chuàng)意設計和詳細建模,然后 CAM 軟件自動讀取模型信息,快速生成優(yōu)化的三軸數(shù)控加工路徑,提高了編程效率和加工精度。同時,通過集成的仿真功能,還可以在加工前對刀具路徑進行模擬驗證,提前發(fā)現(xiàn)干涉、過切等問題并進行調整,進一步提升了加工的可靠性和質量。

借助三軸數(shù)控,車銑復合能在一次裝夾下完成軸類零件的多特征加工。茂名三軸教育機構

三軸數(shù)控在面對難加工材料時,需采用特定的切削策略。像鈦合金、鎳基合金等材料,具有強度、高硬度和低熱導率等特性,這給加工帶來了巨大挑戰(zhàn)。首先,在刀具選擇上,傾向于使用具有高硬度和耐磨性的硬質合金刀具或陶瓷刀具,并結合合適的涂層,如氮化鈦涂層,以提高刀具的切削性能和耐熱性。其次,切削參數(shù)的設定至關重要。由于難加工材料切削時產生的熱量大且不易散發(fā),所以要采用較低的切削速度,同時適當提高進給量和切削深度,以保證切削的穩(wěn)定性和效率。例如,在加工鈦合金零件時,主軸轉速可能控制在較低范圍,而進給量則根據(jù)刀具和零件的具體情況進行精細調整。此外,還需采用有效的冷卻潤滑方式,如高壓冷卻系統(tǒng)或微量潤滑技術,及時帶走切削熱,減少刀具磨損和工件熱變形,確保三軸數(shù)控能夠順利完成對難加工材料的加工任務。

- 湛江京雕三軸機構 2025-05-02

- 潮州數(shù)控三軸培訓機構 2025-05-02

- 茂名五軸車銑復合車床 2025-05-02

- 陽江什么是車銑復合價格 2025-05-02

- 什么是車銑復合價格 2025-05-02

- 湛江什么是車銑復合培訓 2025-05-02

- 揭陽編程三軸一體機 2025-05-02

- 潮州編程三軸培訓 2025-05-02

- 肇慶京雕車銑復合價格 2025-05-02

- 云浮三軸車銑復合編程 2025-05-02

- 徐匯區(qū)特定無人機培訓 2025-05-02

- 亳州美術設計與制作專業(yè)對口升學方案 2025-05-02

- 潮州數(shù)控三軸培訓機構 2025-05-02

- 控江路幼兒橋牌培訓課程 2025-05-02

- 新加坡國立大學留學申請投遞 2025-05-02

- 獅鷲集團本科留學院校速查 2025-05-02

- 昆明轉學到上海怎么辦 2025-05-02

- 茂名21天特訓夏令營機構 2025-05-02

- 汕尾高考復讀沖刺 2025-05-02

- 安徽中芬高中留學指導 2025-05-02