無錫金屬粉末燒結板供應商

燒結過程一般可分為三個階段:初期階段,顆粒之間由點接觸逐漸轉變為面接觸,形成燒結頸,坯體的強度和導電性開始增加,但密度變化較小;中期階段,燒結頸快速長大,顆粒之間的距離進一步減小,孔隙率明顯降低,坯體的密度和強度顯著提高;后期階段,大部分孔隙被消除,坯體接近理論密度,晶粒繼續長大,組織趨于穩定,但如果燒結時間過長,可能會導致晶粒過度長大,影響燒結板的性能。燒結溫度是影響燒結質量的重要因素之一。溫度過低,粉末顆粒的原子活性不足,擴散速率慢,燒結頸難以形成和長大,導致燒結不完全,坯體的密度和強度達不到要求。隨著燒結溫度的升高,原子擴散速率加快,燒結過程加速,能夠獲得更高密度和強度的燒結板。合成含稀土元素的金屬粉末,有效改善燒結板微觀組織,增強其高溫穩定性與抗氧化性。無錫金屬粉末燒結板供應商

機械粉碎法:靠機械力將塊狀金屬或合金碎成粉末,設備簡單、成本低、產量大,但粉末形狀不規則、粒度分布寬,易引入雜質。例如在一些對粉末純度和粒度要求不高的場合,如普通建筑材料中使用的金屬粉末,可能會采用機械粉碎法制備。霧化法:把熔融金屬液用高壓氣體(氮氣、氬氣)或高速水流噴成小液滴,冷卻凝固成粉末。氣體霧化法粉末球形度高、流動性好,適合制造高性能零件;水霧化法成本低、效率高,粉末形狀不規則,常用于普通鋼鐵粉末及性能要求不高的制品。在航空航天領域制造高性能金屬粉末燒結板時,常采用氣體霧化法制備高質量的金屬粉末。貴州金屬粉末燒結板貨源廠家設計含量子點發光材料的金屬粉末,讓燒結板用于顯示領域時色彩更鮮艷。

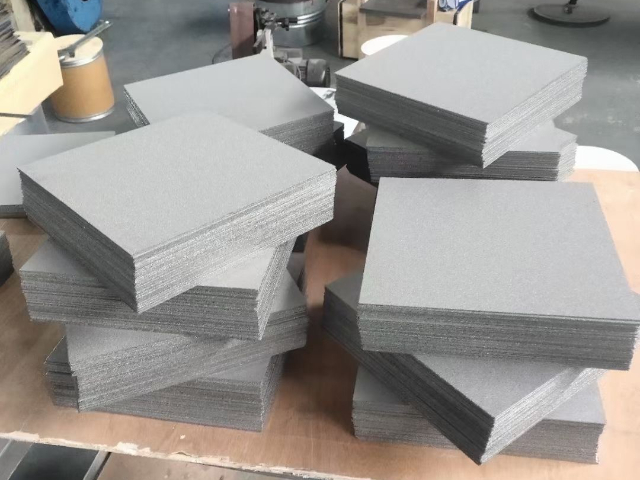

金屬粉末燒結板的制造起始于金屬粉末的選用,這些粉末涵蓋鐵、銅、鋁、鈦、鎳、鎢等多種金屬以及金屬與非金屬的混合物。制造流程包括將金屬粉末混合均勻,接著填充到特定模具中,通過高壓從垂直方向壓縮,使粉末初步成型。隨后,在燒結爐內,于低于金屬熔點的溫度區間(通常為 800 - 1300℃)進行燒結,爐內充滿保護氣體以防止成型產品氧化。在這一過程中,粉末顆粒間形成燒結頸并逐漸融合,提升材料的致密度與整體性能。部分情況下,還會對燒結后的產品再次施壓以提高尺寸精度,必要時進行加工和熱處理等后處理工序。基于如此精細復雜的制造工藝,金屬粉末燒結板具備了一系列突出優勢。

通過科學設計粉末成分和精細調控燒結工藝,金屬粉末燒結板能夠獲得出色的力學性能。在機械制造領域廣泛應用的粉末冶金高速鋼燒結板,其內部組織結構經過優化,形成了均勻分布的硬質相,賦予了燒結板極高的硬度和強度。這種度和高硬度使得燒結板在承受高載荷和惡劣工作條件時,依然能夠保持穩定的性能,有效抵抗磨損和變形,延長了零部件的使用壽命,提高了設備的可靠性和生產效率。在保證度和高硬度的同時,金屬粉末燒結板還能通過合理的工藝手段具備良好的韌性。例如,在航空發動機的渦輪盤制造中,采用粉末冶金鎳基高溫合金燒結板,通過控制粉末粒度、燒結溫度和時間等參數,在提高材料高溫強度的同時,優化其微觀組織結構,使其具有較好的韌性。這使得渦輪盤在高速旋轉和承受巨大離心力的工作狀態下,能夠有效抵抗疲勞裂紋的產生和擴展,降低了部件失效的風險,保障了航空發動機的安全穩定運行。研發多元合金粉末,融合多種金屬優勢,讓燒結板具備更的綜合性能,適應復雜工況。

在機械制造領域,金屬粉末燒結板用于制造各種機械零件,展現出獨特優勢。粉末冶金齒輪精度高,傳動過程中平穩且噪音低,與傳統加工齒輪相比,材料利用率高,生產成本低。粉末冶金軸承具有自潤滑、耐磨等特性,適用于低速、重載、低噪音等特殊工況場合,在一些對設備運行穩定性和使用壽命要求較高的機械設備中,如礦山機械、紡織機械等,金屬粉末燒結板制造的零部件能夠發揮重要作用,提高設備的整體性能和可靠性。在醫療器械領域,金屬粉末燒結板也有重要應用。在植入體方面,粉末冶金鈦合金由于其良好的生物相容性和合適的力學性能,被用于制造人工關節等植入物。其多孔結構有利于骨細胞的生長和附著,能夠降低植入體松動的風險,提高植入手術的成功率和患者的生活質量。手術器械方面,由粉末冶金高速鋼和不銹鋼制成的器械具有更高的硬度、耐磨性和耐腐蝕性,能夠滿足醫療器械在頻繁使用和嚴格消毒條件下的性能要求,同時粉末冶金技術還能夠制造出形狀復雜、精度高的手術器械,滿足不同手術操作的需求。研發多元合金粉末,將多種金屬優勢融合,賦予燒結板更出色綜合性能,適應復雜工況。泉州金屬粉末燒結板廠家

研制含金屬有機框架的粉末,賦予燒結板高比表面積與獨特吸附性能。無錫金屬粉末燒結板供應商

模壓成型是將經過預處理的金屬粉末放入特定模具中,在一定壓力下使其壓實成型的方法。這是一種較為傳統且應用的成型工藝,適用于制造形狀相對簡單、尺寸精度要求較高的金屬粉末燒結板。模壓成型的過程一般包括裝粉、壓制、脫模三個步驟。裝粉時,要確保粉末均勻地填充到模具型腔中,避免出現粉末堆積不均勻或有空隙的情況,否則會導致壓制后的坯體密度不均勻。壓制過程中,壓力的大小、施加方式和保壓時間是影響坯體質量的關鍵因素。壓力過小,粉末顆粒之間結合不緊密,坯體強度低,在后續處理過程中容易出現變形或破裂;壓力過大,則可能導致模具損壞,同時坯體內部可能產生較大的內應力,在燒結過程中引起變形甚至開裂。合適的保壓時間能夠使粉末顆粒在壓力作用下充分調整位置,達到更緊密的堆積狀態,提高坯體的密度和強度。脫模時,要注意避免對坯體造成損傷,通常會采用一些脫模劑或特殊的脫模裝置來輔助脫模。無錫金屬粉末燒結板供應商

- 浙江金屬粉末燒結管生產廠家 2025-04-16

- 萍鄉金屬粉末燒結管活動價 2025-04-16

- 萍鄉金屬粉末燒結管貨源源頭 2025-04-16

- 廣州金屬粉末燒結管 2025-04-16

- 景德鎮金屬粉末燒結板源頭廠家 2025-04-16

- 臨沂金屬粉末燒結管生產廠家 2025-04-16

- 蘇州金屬粉末燒結管多少錢一公斤 2025-04-15

- 寧波金屬粉末燒結管源頭廠家 2025-04-15

- 吉安金屬粉末燒結管源頭廠家 2025-04-15

- 宜春金屬粉末燒結管供貨商 2025-04-15

- 北京鋁管價格多少 2025-04-16

- 選擇鍍鋁鋅板哪里有貨 2025-04-16

- 安徽磷酸氫鈣廠家供應 2025-04-16

- 潛江市無收縮脹管機廠家電話 2025-04-16

- 萍鄉金屬粉末燒結管活動價 2025-04-16

- wcc合金粉末市場價格 2025-04-16

- 浦東新區提供園林綠化生產廠家 2025-04-16

- 江西塊狀骨炭制造廠家 2025-04-16

- 進口印尼原礦化工硅砂廠商 2025-04-16

- 四川TA4鈦鑄件供應商 2025-04-16